EP3E PROFINET伺服与S7-1200的连接

供稿:武汉迈信电气技术有限公司

- 关键词:迈信伺服,EP3E,PROFINET,S7-1200

- 作者:技术中心

- 摘要:EP3E-PN 为武汉迈信电气技术有限公司自主研发生产的PROFINET总线伺服,该产品已通过PROFINET Interface的测试认证。

EP3E-PN产品介绍

· EP3E-PN 为武汉迈信电气技术有限公司自主研发生产的PROFINET总线伺服,该产品已通过PROFINET Interface的测试认证。

·

·

· PROFIdrive

AC3 报文9,报文111;AC4 报文3,报文5,报文102,报文105;符合PROFIdrive行规,完美适配PLC中内置的工艺对象。

· PROFINET通信

支持标准PROFINET通信接口,具备RT与IRT通信能力。通信周期最短可达250µs,同步抖动时间小于1µs。

· PLCopen

通过符合PLCopen标准的功能块,可实现多种复杂的运动控制功能。

· 动态响应

可开启DSC(动态伺服控制),实现更加快速的动态响应。

· 点到点定位

可兼容SINA_POS(FB284)功能块,快速实现点到点定位功能。

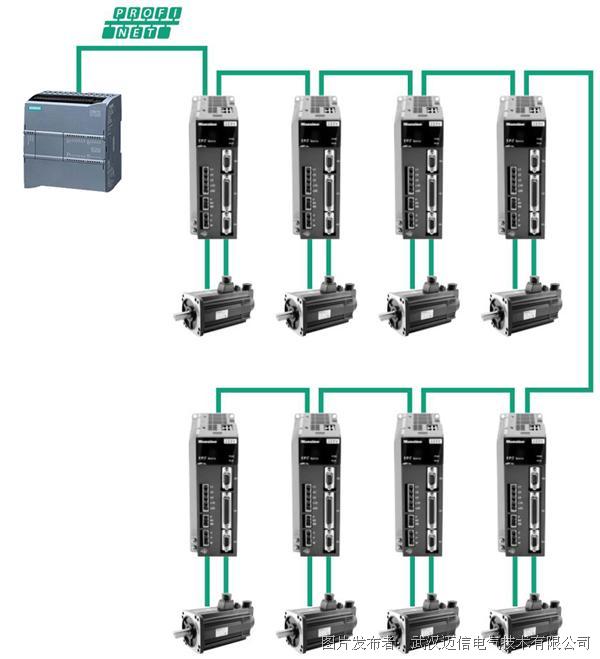

· 应用方案实拍图

1、适用范围

EP3E PROFINET伺服驱动器通过工艺对象(Technology Object)与S7-1200连接,实现定位控制。

2、原理概述

EP3E伺服驱动器支持PROFINET通信,并支持PROFIdrive运动控制行规。S7-1200 PLC包含运动控制功能组件,可实现工艺对象轴的位置控制。

工艺对象通过PROFIdrive报文3读取编码器实际值,与设定位置比较计算得出设定速度,再通过报文3将设定速度发送给伺服驱动器,实现位置闭环控制。

3、调试环境

- 博途TIAPortalV14及以上版本

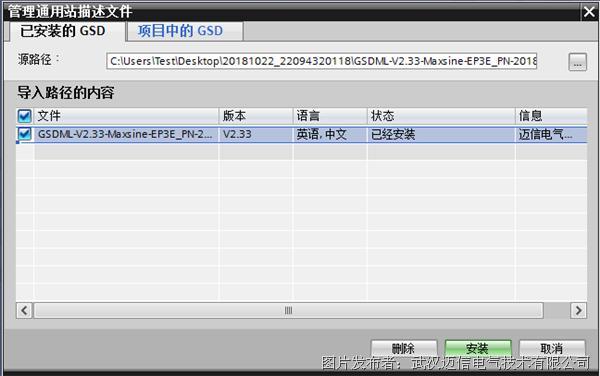

- EP3E PROFINET 设备描述文件GSDML-V2.33-Maxsine-EP3E_PN-20190327.xml

4、技术实现

4.1 准备工作

4.1.1 硬件连接

1) 参照《EP3E PROFINET总线交流伺服驱动器使用手册》,正确完成驱动器电源连接、电机连接;

2) 正确连接S7-1200 PLC的电源;

3) 如果PLC只有一个网口,如1212C、1214C等,将第一台伺服驱动器的X5 端口与S7-1200 PLC 的网口;如有多台伺服驱动器,将前一台的X6端口与下一台的X5端口连接;将最后一台伺服驱动器的X6端口与调试电脑连接。

4) 如果PLC有两个以上的太网口,将第一台伺服驱动器的X5 端口与S7-1200 PLC 的一个网口;如有多台伺服驱动器,将前一台的X6端口与下一台的X5端口连接。将PLC的另一个网口与调试电脑连接。

4.1.2 设备描述文件

- 在迈信官网(www.maxsine.com)服务与支持→下载中心下载EP3E PROFINET设备描述文件GSDML-V2.33-Maxsine-EP3E_PN-20190327.xml,存放在调试电脑中。

4.1.3 伺服驱动器参数设置

4.2 示例工程的建立

4.2.1 新建工程

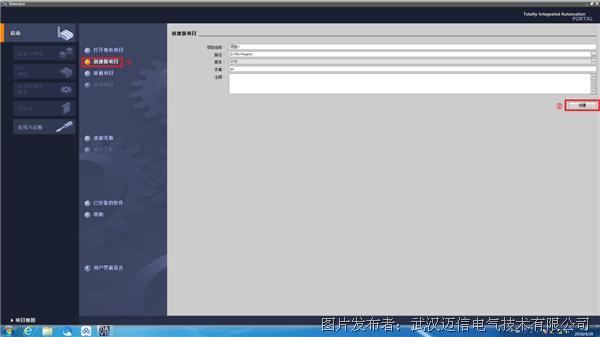

1) 打开TIA Portal 软件,选择“创建新项目”,并填写项目名称、路径、版本、作者等相关信息,点击创建即可:

2) 点击左下角的“项目视图”,进入下一个界面:

4.2.2 设备的添加与连接

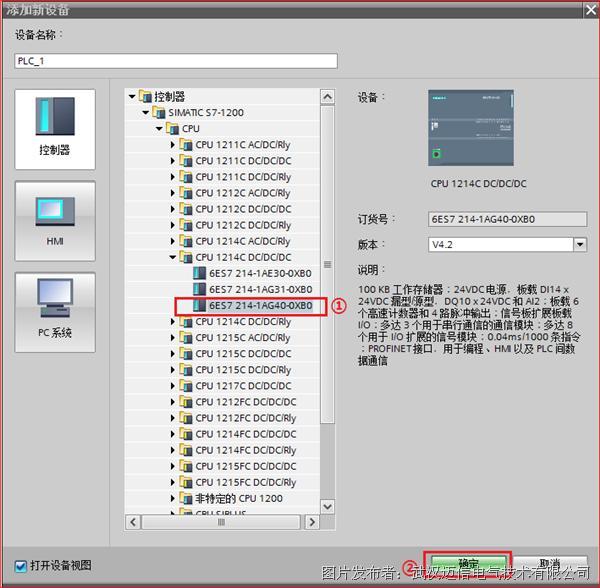

1) 点击界面左边的“项目”,出现下级目录,并双击“添加新设备”:

2) 弹出“添加新设备”窗口,进行“控制器→SIMATIC S7-1200→CPU→CPU 1214C DC/DC/DC→6ES7 214-1AG40-0XB0”操作,点击确定:

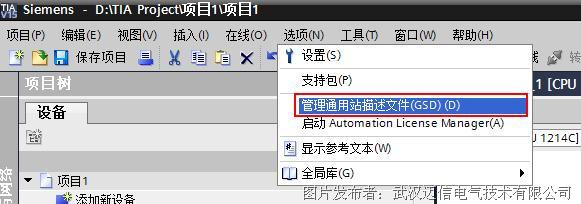

3) 点击菜单栏的“选项”按钮,选择“管理通用站描述文件(GSD)”:

4) 然后,选择源路径(准备阶段存放的位置),勾选文件夹,点“安装”即可:

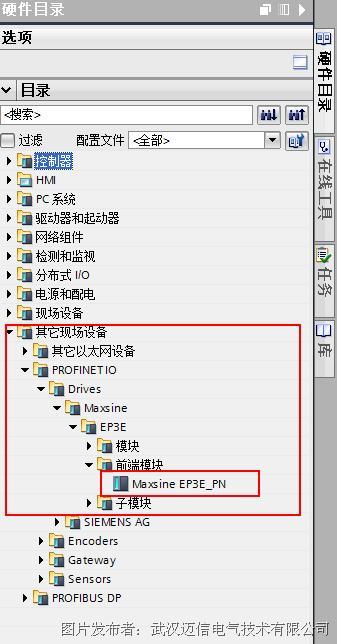

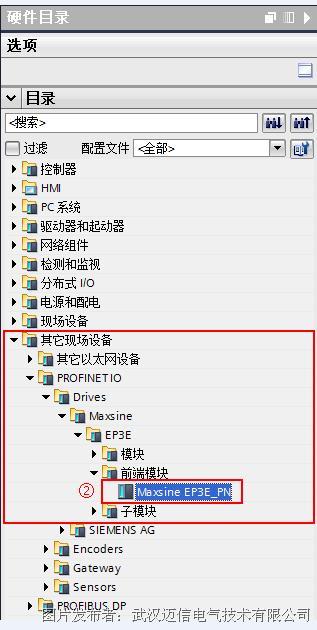

5) 位于界面右边,将“过滤”前面的勾选去掉,找寻“硬件目录”-“其它现场设备”—“PROFINETIO”—“Drives”—“Maxsine”—“EP3E”—“前端模块”—“Maxsine EP3E_PN”,确认驱动器已添加:

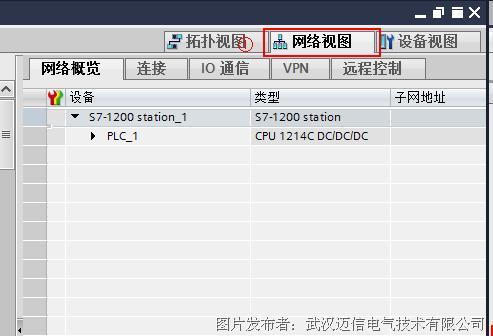

6) 选择中间界面的“网络视图”,在右侧硬件目录找到“Maxsine EP3E_PN”并双击或拖拽到左侧网络视图:

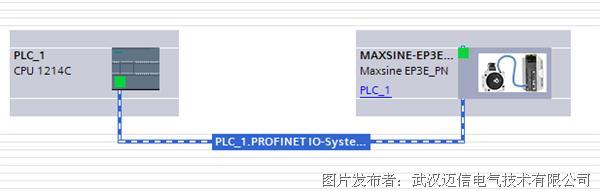

7) 用鼠标拖拽连接PLC与伺服驱动器:

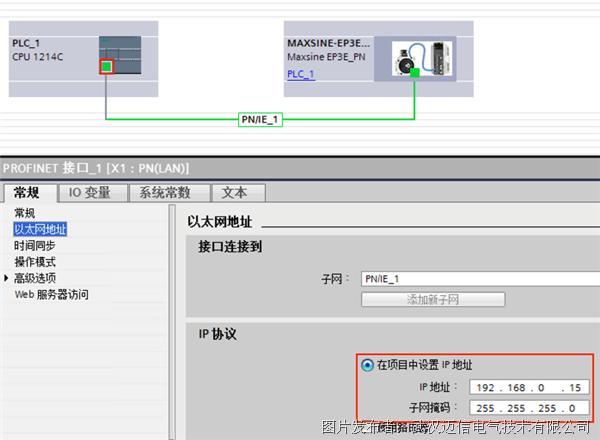

8) 设置项目中的S7-1200的IP地址:

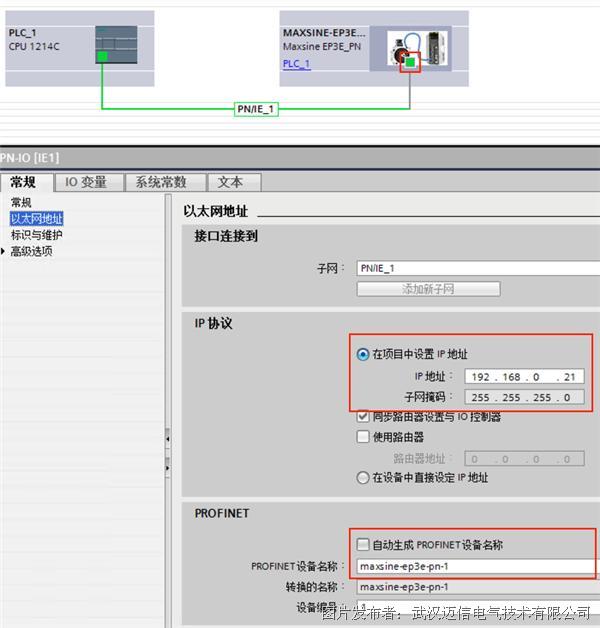

9) 设置项目中伺服驱动器的设备名称及IP地址:

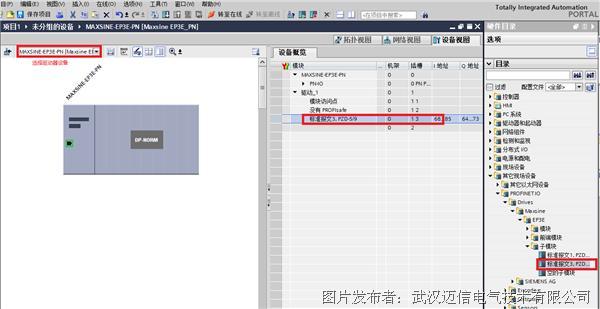

10) 控制器报文添加。选择驱动器设备,选择“硬件目录”-“其它现场设备”→“PROFINET IO”→“Drives”→“Maxsine”→“EP3E”→“子模块”→“标准报文3”:

4.2.3 为伺服驱动器设置设备名称和IP

1) 手动设置名称和IP

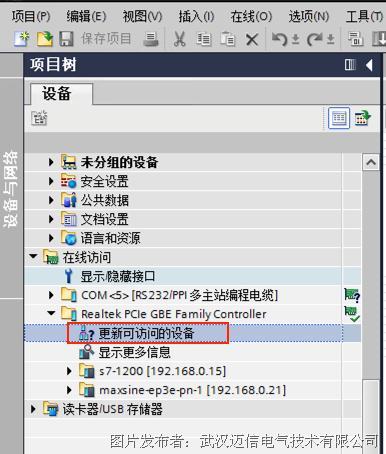

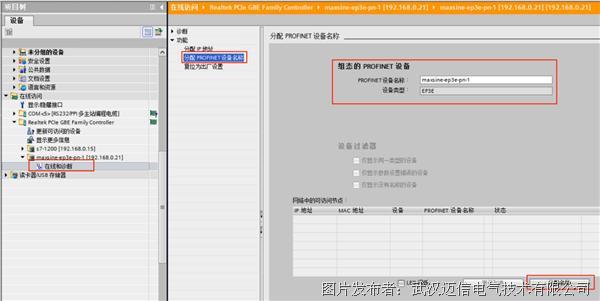

a. 通过TIAPortal设置名称和IP。点击左侧“在线访问-更新可访问的设备”,搜索网络中的设备:

通过在线和诊断中的功能,为伺服驱动器设置名称和IP,注意该处的名称和IP必须与项目中的一致:

b. 通过PRONETA诊断工具设置名称和IP。在西门子网站下载PRONETA 调试和诊断工具:

https://support.industry.siemens.com/cs/document/67460624/proneta-2-6-0-7-调试和诊断工具,适用于-profinet?dti=0&dl=zh&lc=en-WW

PRONETA可以显示网络中设备连接的拓扑结构,方便设备设置和诊断,PRONETA工具的详细使用方法请参考西门子PRONETA文档。

通过PRONETA诊断工具,为伺服驱动器设置名称和IP,注意该处的名称和IP必须与项目中的一致:

2) 控制器自动为设备分配名称

在某些应用场景下,如设备批量出厂,控制器可设置为自动为设备分配名称,节省调试时间;同时也可以在替换设备后,省去重新设置名称的步骤。

如需设置为自动分配名称,首先必须配置网络的拓扑结构。选择“拓扑视图”,根据实际硬件的接线顺序连接PLC与伺服驱动器,注意,图中右侧的端口2对应的是伺服驱动器上的X5端口:

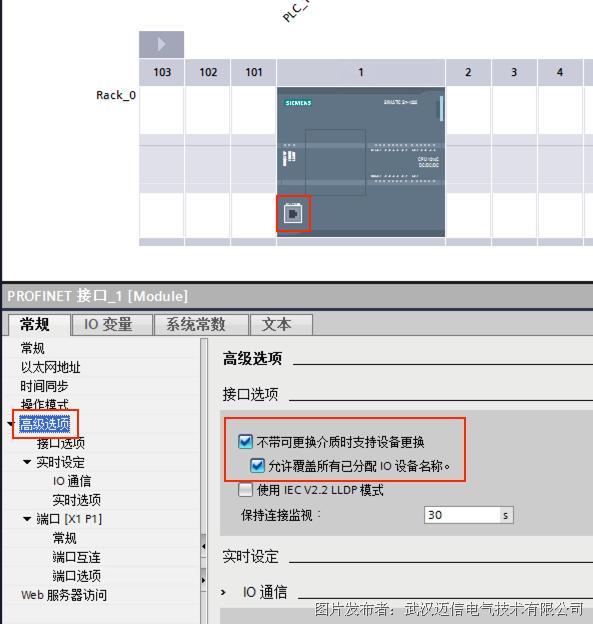

设置好拓扑后,选择PLC的PROFINET接口(X1) →高级选项→接口选项,勾选“不带可更换介质时支持设备更换”,并勾选“允许覆盖所有已分配IO设备名称”:

设置后PLC上电时会根据预先设置的拓扑结构为网络中的设备分配名称和IP地址,务必要保证硬件连接顺序与拓扑结构中的设置完全一致。

4.2.4 轴配置

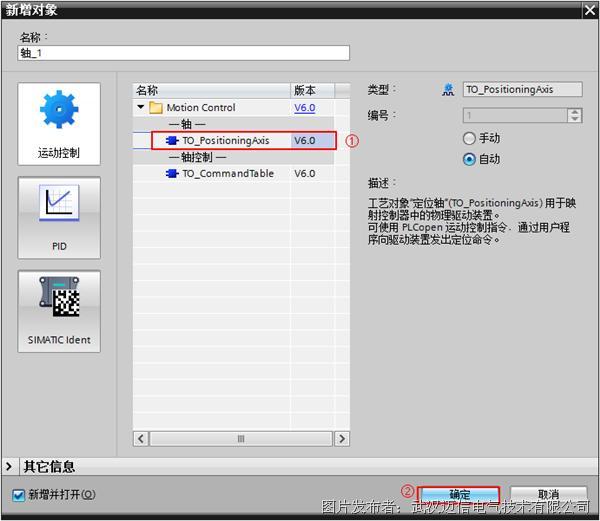

1) 选择“工艺对象”,双击“新增对象”,弹出“新增对象”对话框,选择“轴”-“TO_PositongingAxis”,版本选择V6.0和V5.0皆可,本文以V6.0为例:

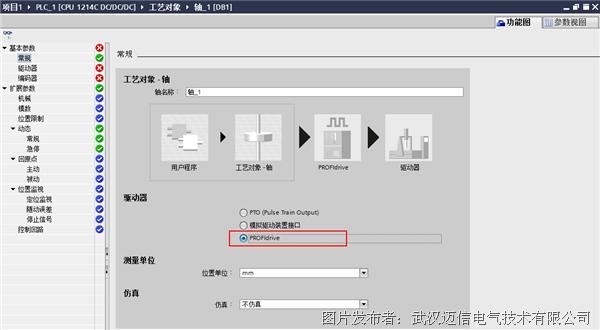

2) 轴1界面,驱动器选择“PROFIdrive”:

3) 组态驱动器和编码器。

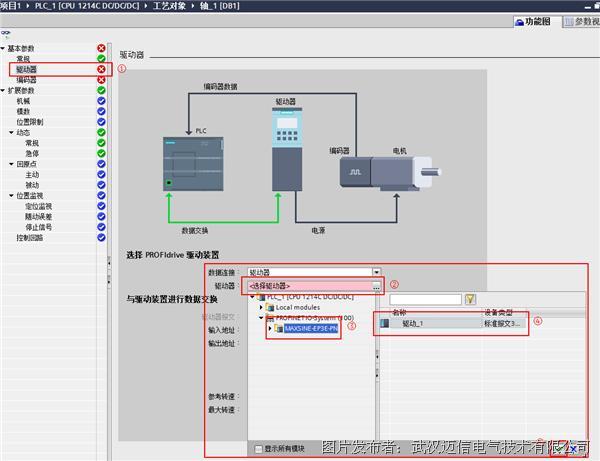

a. 组态驱动器

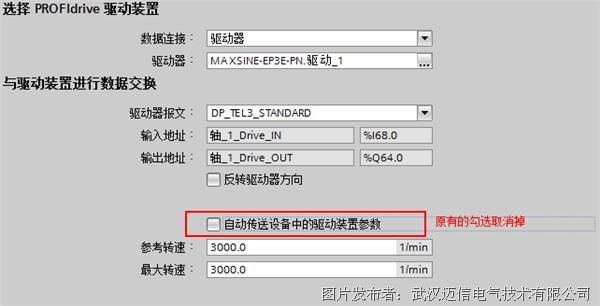

点击驱动器,“选择PROFIdrive驱动装置”中的“驱动器”选择PROFINET IO-SYSTEM(100)—MAXSINE-EP3E-PN—报文3,点击勾选,最后将“自动传送设备中的驱动装置参数”前的勾选取消掉:

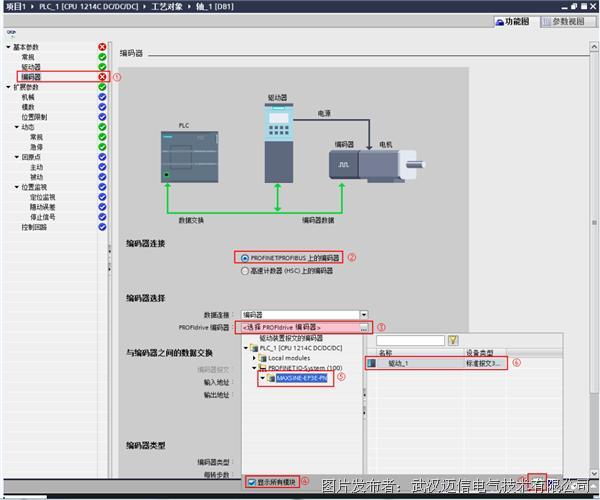

b. 组态编码器

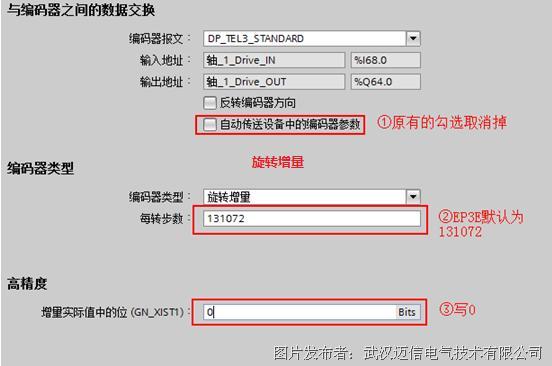

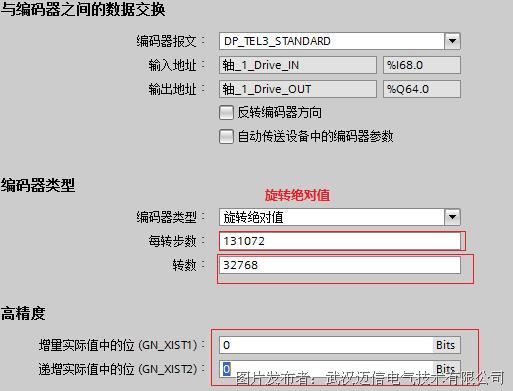

点击编码器,选择PROFINET/PROFIBUS上的编码器,勾选显示所有模块,“PROFIdrive编码器”选择PROFINET IO-SYSTEM(100)-MAXSINE-EP3E-PN-报文3,点击勾选,之后将“自动传送设备中的编码器参数”前的勾选取消:

- 需要通过外部原点开关进行主动回原点动作时,编码器类型选择“旋转增量”,每转步数设置为131072(该数据与电机所配编码器位数无关),高精度中“增量实际值中的位”设置为0:

- 需要通过绝对值方式回原点时,编码器类型选择旋转绝对值,每转步数设置为131072(该数据与电机所配编码器位数无关),转数设置为32768,高精度中“增量实际值中的位”和“递增实际值中的位”均设置为0。如遇到“递增实际值中的位”为灰色不能设置的情况,关闭当前组态窗口后重新开启即可设置:

使用绝对值方式回原点时,驱动器的P090参数需要设置成1开启多圈功能,首次开启多圈后,重新上电时驱动器会出现Err 47报警,可通过Fn36功能将编码器复位,具体操作参考《EP3EPROFINET使用手册》中的相关章节。

4) 设置扩展参数

根据实际的机械,设置扩展参数中的机械、模数、位置限制、动态等参数:

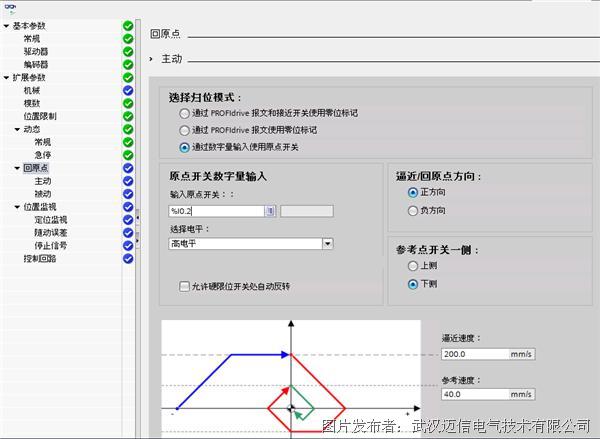

如需使用主动回原点,需设置主动回原点方式。使用主动回原点时编码器组态必须为增量,如组态为绝对值,此处的设置无效,需通过程序中的MC_Home功能块的Mode 6或7进行回原点操作:

目前支持的回原点方式为第三种“通过数字量输入使用原点开关”:

当轴或编码器的实际值在指定的归位方向上移动时,系统将立即检查数字量输入的状态。在指定的归位方向上到达归位标记(数字量输入的设置)后,会将工艺对象的实际位置设置为归位标记位置。

5) 保存工程组态并下载到PLC

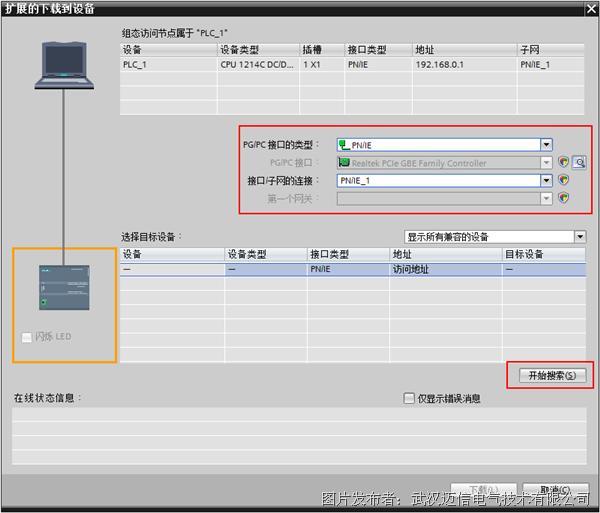

点击PLC_1,然后点击在线→下载到设备,PG/PC接口的类型选择“PN/IE”,接口/子网的连接选择“PN/IE_1”,点击“开始搜索”。下载完成,转至在线进行调试:

4.3 调试

4.3.1 测试与运行

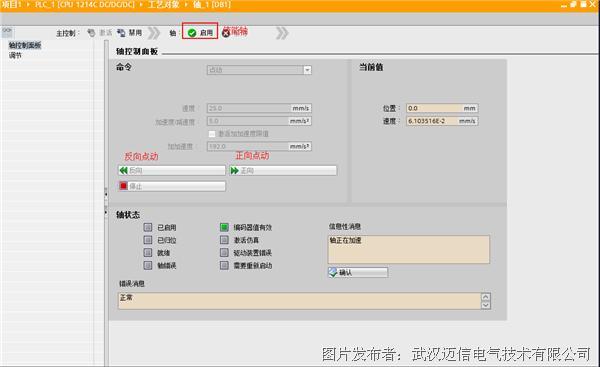

1) 找到界面左边的工艺参数,依次点击工艺参数→轴_1→调试→监视所有按钮→激活按钮:

2) 单击“启用”,观察伺服电机是否使能。使能后,点击“反向点动”和“正向点动”进行运转测试:

参考资料

《EP3E PROFINET总线交流伺服驱动器使用手册》

《S7-1200 通过 TO 实现 V90PN的位置控制》

https://support.industry.siemens.com/cs/cn/zh/view/109746528