3D智能传感技术助力动力电池质量检测(中)

- 关键词:乐姆迈,3D传感器,动力电池

- 摘要:本期,我们将介绍Gocator 三维智能传感器应用于动力电池后段工艺以及模组组装的几个典型应用,近距离了解强大的Gocator一体式3D视觉解决方案如何助力动力电池检测。

本期,我们将介绍Gocator 三维智能传感器应用于动力电池后段工艺以及模组组装的几个典型应用,近距离了解强大的Gocator一体式3D视觉解决方案如何助力动力电池检测。

电芯外观检测

01 电芯外观检测

化成分容后需要对电芯进行等离子清洗,然后对电芯外观进行检测,包括各种尺寸以及电芯棱、角、面的缺陷检测。

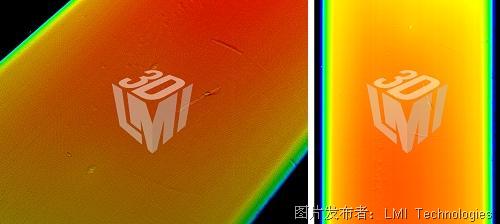

02 电芯保护膜外观检测

电芯生产完成后表面通常要包裹一层保护膜,主要对电池起到保护作用,需要对保护膜缺陷进行检测,包括气泡、破损、划痕和褶皱等。

电芯/模组组装检测

此工艺是将多个电芯堆叠一起成为模组,模组再组合起来成为汽车动力电池包。多个电芯的极柱通过Busbar焊接串联,引出电流。

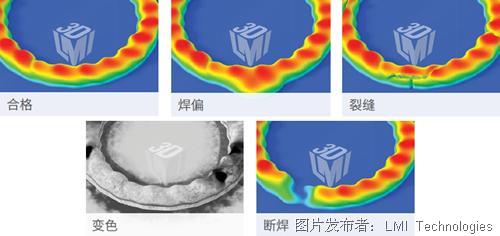

01 焊缝缺陷检测

Gocator® 扫描并识别焊缝缺陷,例如断焊、焊偏、下塌、裂缝、气孔、焊渣残留或变色等等。

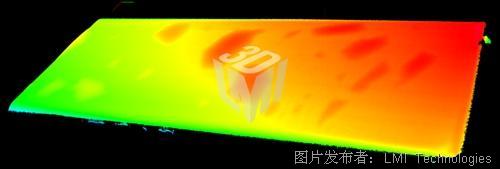

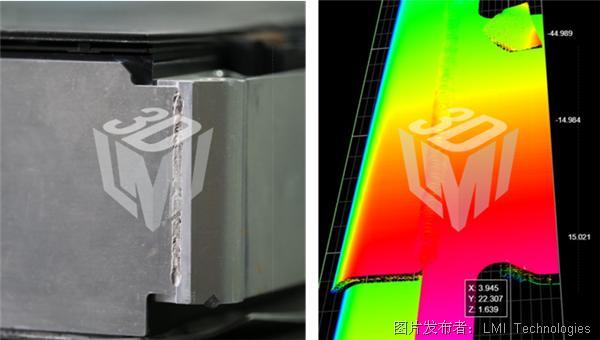

02 模组侧焊缝检测

Gocator® 在扫描高反光材料表面比如模组侧边焊缝时,也能够生成精确的3D数据。当一个模组装满后会装配侧板并压紧,由焊接设备对模组侧板连接处进行焊接,焊接完成后需要对焊缝进行检测,确认是否有断焊/爆焊等缺陷。

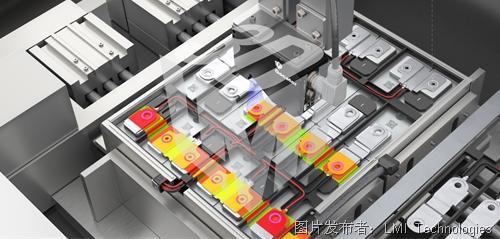

汇流排(BusBar)焊接质量检测

模组内部各电芯普遍采用汇流排(BusBar)进行电连接以完成各电芯之间的串并联关系,一般采用激光焊接,并严格要求BusBar与极柱之间的缝隙,此工艺需要对Busbar的焊接质量以及Busbar与极柱的高度差进行检测。

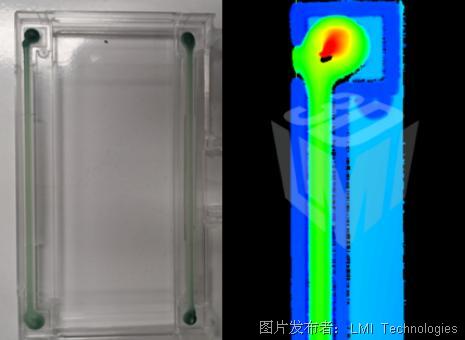

模组顶盖/底板涂胶检测

组装好的模组需要安装顶盖和底板,此工艺通过胶水固定,过程中需要对胶的高度、宽度、连续性进行监控,以确保粘合牢固。

下一期,我们将为您带来LCI产品在锂电行业的应用方案,请持续关注!

想开始您的三维检测之旅吗?

长按识别二维码提交样件检测申请

关于 LMI Technologies

LMI Technologies 专注于三维扫描和检测技术,致力于改善生产效率和生产质量。获殊荣的LMI公司的FactorySmart 解决方案致力于为各个行业不同的用户开发快速、准确且可信赖的3D智能检测技术并帮助客户提高生产效率和生产质量。和接触式测量方式或者2D视觉系统不同,我们的产品大大消除复杂性和有效降低实施成本。

如需了解更多关于LMI Technologies检测解决方案,联系我们contact@lmi3d.com或访问www.lmi3d.cn探讨智能3D技术的可能性。

上海总部电话:021-54410711

深圳办事处:0755-26900433

苏州尼盛办事处:0512-87182787

苏州港口办事处:0512-65770080