Gocator 3D智能传感技术助力动力电池质量检测(上)

- 关键词:乐姆迈,3D传感器,动力电池

- 摘要:动力电池的生产制造主要分为电芯生产和模组组装Pack两部分,其中电芯生产段,又分为电极制作的搅拌涂布段、电芯合成的卷绕注液段,以及化成封装的包装检测段等几个工艺流程。Gocator和FocalSpec产品被应用在电池检测的不同工艺阶段,致力于提供一站式的3D视觉解决方案。这期,我们将介绍在工艺中的Gocator 3D传感器的部分典型应用(上期)。

动力电池的生产制造主要分为电芯生产和模组组装Pack两部分,其中电芯生产段,又分为电极制作的搅拌涂布段、电芯合成的卷绕注液段,以及化成封装的包装检测段等几个工艺流程。Gocator和FocalSpec产品被应用在电池检测的不同工艺阶段,致力于提供一站式的3D视觉解决方案。这期,我们将介绍在工艺中的Gocator 3D传感器的部分典型应用(上期)。

极片检测

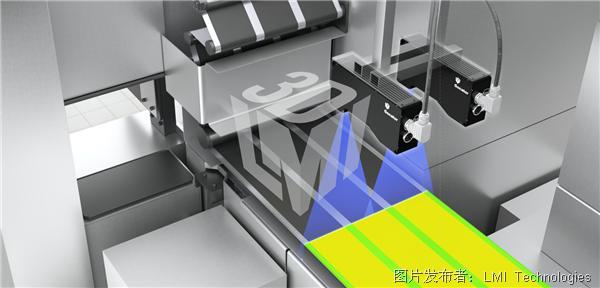

01 极片涂布厚度及缺陷检测

搅拌后的浆料均匀涂覆在金属箔片上(正极涂在铝箔上、负极涂在铜箔上)随后通过辊压机以提高能量密度,对主要应用在涂布机和辊轧机上的极片进行检测,过程中需要检测涂层的宽度、厚度、缺陷(露箔/划痕/气泡/凹坑/颗粒)等。

Gocator® 对铝箔或者铜箔上的涂层进行精确测量

02 极片边缘轮廓测量以及极耳间距测量

为确保极片边缘的轮廓和极片上极耳的距离均在正确的尺寸公差范围内,应用Gocator® 3D智能传感器对涂层的边缘进行高速轮廓分析,并对极耳之间的距离进行扫描和测量,保证其符合要求。

Gocator® 对涂层的边缘进行高速轮廓分析

Gocator® 扫描并测量极耳的间距

电芯堆叠校正和焊接检测

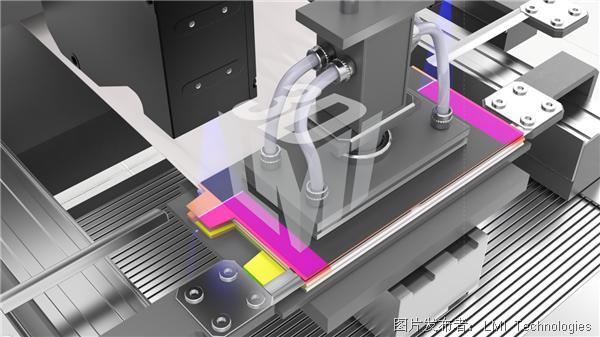

01 电芯堆叠校正检测

将电池的正极和负极极片卷绕或者堆叠,然后将堆叠的电芯放置在盖板内进行焊接密封。对于使用叠片工艺的电芯,Gocator®可用于扫描电芯极片并校正以进行正确地堆叠。

Gocator® 对电芯极片进行堆叠校正检测

02 顶盖焊接前后检测

通过Gocator®内置位置检测工具确认电芯壳体的焊接位置,提取电芯壳体四面焊道,判断焊接质量。在焊接前检测顶盖和壳体之间的间隙和高度差,在焊接后检测焊接质量,同时可以用3D传感器对焊接进行高精度实时引导。

电芯壳体焊接位置检测

电芯焊缝质量检测是Gocator®扫描焊缝,通过内置高度检测工具获取正确的高度值,并且基于Blob分析来检测焊接质量是否合格(例如,断焊或爆点)。

电芯焊缝质量检测

电池表面检测

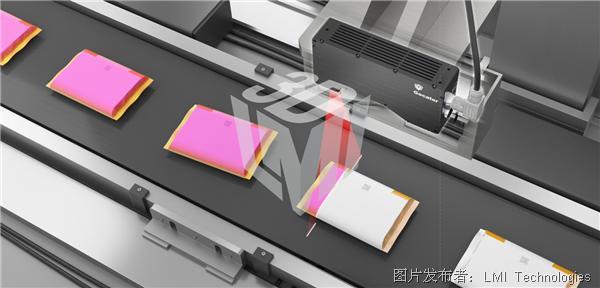

01 软包电池

软包电池表面检测指检测电池的外观尺寸、平面度和潜在缺陷检测,例如尺寸超差、裂纹、边缘断裂等。

Gocator®检测软包电池表面

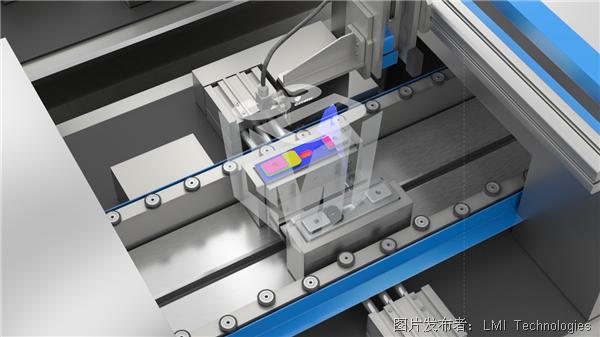

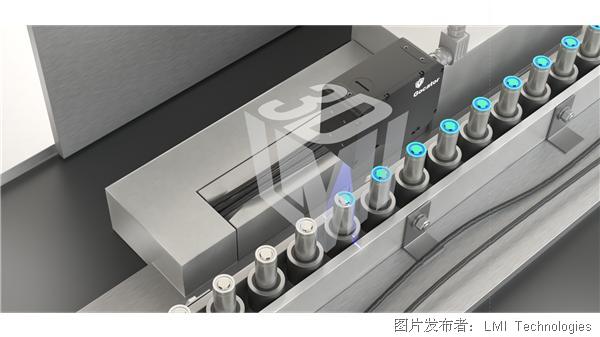

02 圆柱电池

除扫描电池的平整表面之外,通过Gocator® 单传感器和多传感器设置,还可以扫描及检测圆柱电池。Gocator采用蓝色激光,较短波长的蓝光可在高反光的电池表面(如抛光金属)上生成更高质量的扫描3D数据(例如:噪音减少)。

Gocator® 可对表面缺陷进行扫描、定位并进行OK/NG判断,例如凹痕、划痕和污渍。

表面缺陷检测

智能3D传感器为电池密封提供强大的缺陷检测,可识别沟槽、倾斜、高度不均匀等等。

密封缺陷检测

下一期我们会为大家带来更多动力电池检测应用,请持续关注!

想开始您的三维检测之旅吗?

长按识别二维码提交样件检测申请

关于 LMI Technologies

LMI Technologies 专注于三维扫描和检测技术,致力于改善生产效率和生产质量。获殊荣的LMI公司的FactorySmart® 解决方案致力于为各个行业不同的用户开发快速、准确且可信赖的3D智能检测技术并帮助客户提高生产效率和生产质量。和接触式测量方式或者2D视觉系统不同,我们的产品大大消除复杂性和有效降低实施成本。

如需了解更多关于LMI Technologies检测解决方案,联系我们contact@lmi3d.com或访问www.lmi3d.cn探讨智能3D技术的可能性。

上海总部电话:021-54410711

深圳办事处:0755-26900433

苏州尼盛办事处:0512-87182787

苏州港口办事处:0512-65770080