VisionPro Deep Learning帮助中科玻璃解决酒瓶标签缺陷检测难题

供稿:工控网

- 关键词:康耐视,深度学习,玻璃

- 摘要:四川中科玻璃有限公司(简称中科玻璃)是一家以专业生产经营中、高端白酒玻璃瓶为主的大型民营企业

客户:四川中科玻璃有限公司

行业:饮料包装

解决方案:VisionPro Deep Learning

挑战:

1)人工目检方式效率低,易导致漏检、错检,流入市场的不良品给企业带来不利影响;

2)“三班倒”的人工检测占用大量企业人力成本和管理费用;

3)人工检测方式限制企业产能提升,严重影响生产效率;

4)传统机器视觉产品无法检测酒瓶标签的复杂缺陷,经典深度学习网络部署复杂。

效果:

1)实现酒瓶标签的快速高效检测,大幅度提高了产品的良品率,再也没有收到用户对产品的投诉;

2)满足现场高速生产的需要,切实有效地取代了现场“三班倒”的人工检测模式,企业节省了大量的人工成本;

3)促进产能扩张,由原来日均产量1万件大幅提升至2万多件;

4)部署简单,现场工程师简单培训就能上手,实现了在现场应用的快速应用。

四川中科玻璃有限公司(简称中科玻璃)是一家以专业生产经营中、高端白酒玻璃瓶为主的大型民营企业,主要客户有泸州老窖、五粮液、剑南春、茅台、汾酒、洋河、沱牌等国内名酒企业,并为欧美主流酒类产品提供大量高端酒瓶。公司自创立以来一直专注于新产品设计新工艺、新技术的设计、研发与应用,形成一套完整的包装设计、研发、创新及生产与物流为一体的一站式服务企业。公司占地面积500余亩,现有员工3000余人。年产值15亿元,年产玻璃瓶可达3.8亿只,并拥有高精技术的打磨、抛光、烤标、刻花、蒙砂、磨砂、喷釉、纳米喷镀、丝印、热转印、烫金等深加工工艺。

酒瓶标签缺陷的人工检测方式严重影响生产效率

白酒在我国有着悠久的历史和传统,随着白酒市场的竞争加剧和消费者对产品包外观要求的不断提升,白酒生产商对酒瓶外包装质量的要求也在日益提高。如果酒瓶标签有缺陷,会影响白酒商业价值。但是在白酒瓶印刷过程中,由于受到机械故障、工艺技术性能等因素的影响,白酒瓶印刷品的表面一般都存在不同程度的各种缺陷,例如划痕、鱼眼、脏污、糊版、气泡等缺陷。

中科玻璃在多年的酒瓶生产中,为了保证产品品质,就雇佣了大量人工对酒瓶标签进行质量检测。然而,传统的人工检测模式容易受到视觉疲劳等因素影响,工人会产生疲劳检测,导致漏检、错检等情况。而且人工目检效率低,因而无法满足工业化生产的需要。

“由于本地检测工人的流动性强,每年在招聘工人和培训人员对酒瓶工艺品质的了解上费时费力,无形中增加了很多企业成本。”中科玻璃生产负责人指出,“同时,在生产检测环节上常年采用三班倒的轮班模式,企业在人工和管理成本上投入巨大。而且,人工检测常常造成不良品误流到市场,给企业口碑带来了不利的影响。”

近年来,随着机器视觉技术的快速发展,中科玻璃看到许多行业正在将机器视觉系统应用于流水生产线上,极大提高了生产效率和检测质量。因此,中科玻璃迫切需要寻求一种适合自身需要的视觉解决方案,来逐步替代人工检测。

“只有这样,中科玻璃才能扩大发展规模,同时保证将质量稳定的产品输送到市场。”中科玻璃生产负责人表示,“如果不及时解决这个问题,随着市场激烈的竞争,公司将面临不可预估的风险。”

VisionPro Deep Learning实现酒瓶标签的高效自动检测

然而,在寻求合适的视觉解决方案过程中,中科玻璃也颇费周折。

“我们最主要是考虑方案的可靠性以及供应商的技术实力,虽然有不少的供应商推荐了使用人工智能的视觉方案,但是在应用简便性和测试时间上,让设备工程师感觉非常麻烦。”中科玻璃生产负责人讲道,“而且,我们还发现传统机器视觉产品无法检测酒瓶复杂的烫印缺陷,经典深度学习网络的部署非常复杂,因此公司就一直踌躇使用什么样的方案来解决检测难题。”

在一次偶然的机会,中科玻璃的机器人供应商得知他们的需求后,便推荐了康耐视公司,中科玻璃的生产负责人很快就与康耐视取得了联系。

“由于是第一次接触康耐视的品牌,所以对康耐视的公司实力和产品性能进行了多方位的调研,看看有没有适合我们的方案。”中科玻璃的生产负责人表示。

他们了解到,VisionPro Deep Learning是专为制造业设计的同类最佳深度学习视觉软件。它是以优秀的机器学习算法套件制成的经过现场测试、优化且可靠的软件解决方案。将深度学习技术与 VisionPro 软件相结合,VisionPro Deep Learning 能够解决复杂的应用问题。

中科玻璃的生产负责人接着指出,“经过康耐视的推荐及产品演示,我们认为康耐视的深度学习产品VisionPro Deep Learning非常符合车间现场的实际需求,而且智能化程度很高,于是就进行下一步的实际测试和方案验证。”

根据现场工况和检测需求,经过双方的不断交流,确定了酒瓶标签缺陷检测的视觉解决方案。

线上试生产,人工配合校验

由于酒瓶标签为烫印,分别位于透明酒瓶瓶体的正反面,于是就部署了两个工位,分别检测正反面的烫印内容;为了消除图像里混杂的噪声,每个工位安排了独立的正反面光源组合,可有效去噪,获得良好的图像信息;而在数据标注上,通过定位、区域划分等特殊的处理方式,将综合性的烫印内容检测分步进行;另外,使用了多线程多GPU的方式,来处理不同的检测区域内容,从而通过数千张图像的标注,不但实现了在现场应用的快速部署,而且还能同时满足现场高速生产的需要,切实有效地取代了现场“三班倒”的人工检测模式。

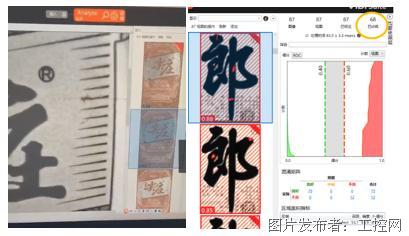

VisionPro Deep Learning测试和训练产品标注

“VisionPro Deep Learning的深度学习功能让我们挺意外的,由于酒瓶在做线体运动时就要进行拍照,因此照片上显示的玻璃瓶会有一定范围内波动,造成后续检测区域偏移,而Locate定位工具轻松解决了这个问题,避免了酒瓶运动导致的拖影模糊现象,通过采集30多张图片进行标注就实现了不错的定位效果。”中科玻璃的生产负责人在看到VisionPro Deep Learning 强大的性能后,惊喜地表示,“而Analyze工具就更神奇了,经过康耐视简单培训,我们现场的设备工程师都能自主训练图像并且应用到生产当中,并且把各种不同形状的缺陷瑕疵都能检测出来,这又给我们省去了招聘专业技术人员的烦恼。”

康耐视出色的视觉检测方案赢得了中科玻璃的信任,于是,双方就正式签署合同,引入VisionPro Deep Learning来实现酒瓶标签的快速高效检测。

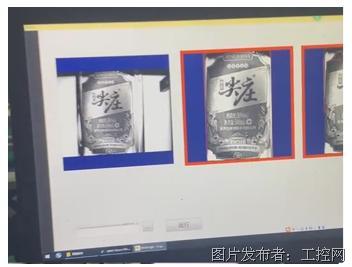

成功部署VisionPro Deep Learning让企业产能提高1倍

从项目签订到VisionPro Deep Learning在工厂顺利部署完毕,仅仅用了1个月的时间。目前,其在车间现场已经使用数月,运行效果稳定,大幅度提高了产品的良品率,中科玻璃再也没有收到用户对产品的投诉。

软件离线训练

而应用VisionPro Deep Learning给中科玻璃带来的不仅仅是这些。

以前,企业日均生产量只有1万多件,限制产能的最主要因素就是人工检测耗时严重,平均一个人检测一个产品瑕疵缺陷的时间需要10秒钟,而且检测的稳定性和标准不一样,严重拖累了生产节拍。现在,在部署VisionPro Deep Learning之后,由于实现了自动化程度很高的智能检测,中科玻璃的产能已经大幅度提升,由原来日均产量1万件提升至2万多件。

VisionPro Deep Learning的现场安装图片

“目前的检测效果完全超出了我们的预期,当时也就想着花个10多秒时间检测下产品,只要能帮企业省点人工检测费用就行,而现在则完完全全帮助企业打破了检测的技术瓶颈!”中科玻璃的生产负责人强调,“对此,我们总经理还特意到车间观看了整个检测设备,并在员工会议上做出重要指示:‘每个车间的人工检测成本都是我们厂的开销大头,希望大家能从这个项目中吸取经验,帮企业缩减开支,造福客户,造福整厂!’”

正是在康耐视深耕机器视觉领域多达30多年的经验积累和深厚的创新解决方案支持下,中科玻璃践行以“品质打造市场、技术推动发展、管理创造效益”的企业发展之路,有了更先进的技术保障。

“由于我们白酒行业比较特殊,只要有一家企业成功使用了先进技术,那么其他厂家都会慕名而来。如果有同行来咨询康耐视的情况,我会说康耐视的产品跟品味白酒一样,第一口觉得害怕,但是接下来的第二口第三口会让你意犹未尽,只有品过了,才真的知道什么叫香!”中科玻璃的生产负责人诙谐地总结道,“现在经过第一次合作,企业上下对康耐视的VisionPro Deep Learning深信不疑,我们已经提交了明年的相关技改计划,准备用它来解决更多的生产检测问题。我们期待未来康耐视产品能给企业省去更多的人力检测成本,让中科玻璃成为同行中技术领先的生产厂家。”