庸博伺服张力控制解决方案

- 关键词:庸博伺服,张力系统

- 摘要:本文主要介绍我司的张力专用伺服,针对目前各行业中出现的张力控制难题,剖析不同模式下张力的控制原理和特点,为客户提供成熟可靠的解决方案。

一、张力系统介绍

(一)张力系统功能

庸博张力伺服系统是针对各行各业及张力控制的难点和关键点专门设计的经济而高性能的专用伺服,采用多种控制方式,满足张力高水平控制。

适用于对张力要求比较高的工况场合,比如材料薄易变形的、要求小张力控制力的、张力稳定性要求高的。广泛应用在塑料、印刷、复合、涂布、制袋、镀膜等必须对材料进行复卷作业或检品作业行业。如:品检复卷机、分条机、覆膜机、印刷机、模切机、纺织机、印染设备、包装机、造纸设备等。

(二)张力系统特点

1.控制稳定,加减速无任何抖动,保证张力稳定;

2.可准确控制收卷锥度,避免“菜心”形收卷;

3.张力控制精度高,最优精度可控制在0.1kg左右;

4.具有三大模式实现恒张力控制,系统简单灵活高效,精准度高。

二、张力系统架构

张力系统主要组成部分有:张力检测单元、张力控制运算单元、张力锥度控制单元、伺服执行机构。对张力的控制有三种途径,一种是控制电机的扭矩,一种是控制电机的转速,一种是位置模式实现张力。

(一)开环扭矩控制模式

控制原理

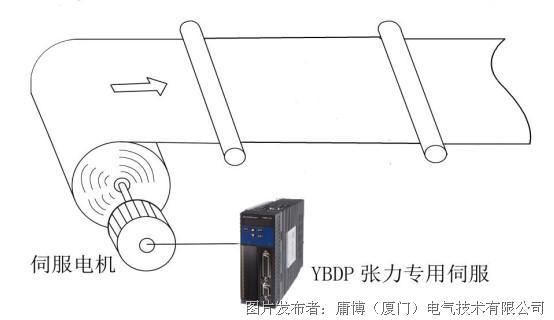

图2-1开环扭矩模式

开环扭矩控制模式没有张力反馈信号,伺服通过输出恒定的扭矩达到控制张力的目的(如图2-1)。根据公式F=T/R(其中F为材料张力,T为收卷轴的扭矩,R为收卷的半径),可以看出,当系统需要恒定的张力时,只要根据材料卷径的变化,控制伺服电机输出扭矩的大小即可达到目的。

2.相关参数设定

1)张力设定部分:用以设定张力,实际使用中张力的设定值应与所用材料、卷曲成型的要求等实际情况相对应,需由使用者设定。张力锥度可以控制张力随卷径增加而递减,用于改善收卷成型的效果。

2)卷径计算部分:用于计算或获得卷径信息,如果用线速度计算卷径需用到线速度输入功能部分,如果用厚度累计计算卷径需用到厚度累计计算卷径相关参数功能部分。

3)扭矩补偿部分:电机的输出扭矩在加减速时有一部分要用来克服收(放)卷辊的转动惯量,伺服中关于惯量补偿部分可以通过适当的参数设置自动地根据加减速速率进行扭矩补偿,使系统在加减速过程中仍获得稳定的张力。摩擦补偿可以克服系统阻力对张力产生的影响。

(二)闭环扭矩模式

1.控制原理

张力伺服控制系统中所用的张力检测单元一般为张力传感器式和浮辊式两种。

张力系统运行过程中往往伴随的张力的变化,张力传感器能够检测到系统的张力变化并与设定张力进行比较,实时调控伺服的电机的扭矩输出,使系统张力保持稳定。(如图2-2)。张力传感器主要通过感应材料形变产生的力的大小转换成电压大小,但是由于传感器受自身重力的影响,其初始状态也会有一定的电压输出,因此在调机过程中应正确设定张力传感器的偏置值以及量程,根据确定的量程以及所需的张力大小设定张力传感器设定值百分比。由于张力传感器是通过感应材料形变来检测张力大小,所以当材料张力变化较大,特别是在不断启停或加减速时,系统可能由于响应不及时,导致材料的张力波动震荡,通过添加缓冲机构可以减小其变化幅值,使系统更稳定。

图2-2闭环扭矩控制

2.相关参数设定

1)张力设定部分:用以设定张力,实际使用中张力的设定值应与所用材料、卷曲成型的要求等实际情况相对应,需由使用者设定。设定值对应张力传感器的摆动位置。

2)电压标定部分:用于标定张力传感器经放大器放大后的电压满量程值,使得输入电压最大值对应张力闭环控制输出力矩最大值。

3)PID补偿部分:P—比例控制系统的响应快速性,快速作用于输出;I—积分控制系统的准确性,消除过去的累积误差;D—微分控制系统的稳定性,具有超前控制作用。

(三)闭环速度/位置模式

1.控制原理

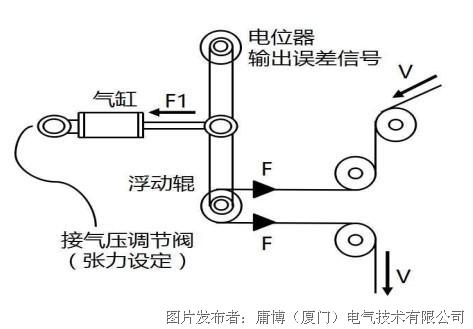

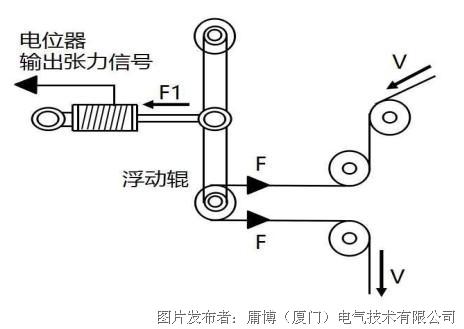

如图2-3所示,通过调节气缸的气压可以设定浮动辊对卷料的拉力值F1,气压设定后通过调节浮动辊位置也可以调节F1大小,但是一般将浮动辊调节至竖直状态保证卷料对浮动辊的两个拉力F保持水平,此时系统保持平衡。当系统发生干扰或者张力变化时,浮动辊偏离原来的位置,在不考虑浮动辊重力干扰的情况下,电位器输出误差信号可以反映张力F的变化大小,作为反馈信号输入伺服,通过张力伺服系统PID控制,控制电机频率响应系统变化使浮动辊回到原来的位置。当系统处于平衡状态,当发生较强扰动时,由于系统延迟会导致瞬间来不及发生反应,则卷料上的张力波动可暂时因浮动辊的偏摆而得到有效缓解。在某些机构中,图2-3中的气缸可由弹簧及阻尼机构替换,从而演化为图2-4所示的模式。

图2-3气压浮辊式张力检测方式

图2-4电位器浮辊式张力检测方式

以上两种模式也在闭环扭矩模式下代替张力传感器。

速度控制模式是指伺服根据主轴反馈信号调节输出频率得到表面线速度,通过控制电机角速度和实时半径维持表面线速度从而达到恒张力效果。

该控制模式的原理是通过材料线速度与实际卷径计算一个匹配频率设定值f1,再通过张力(位置)反馈信号进行PID运算产生一个频率调整值f2,最终频率输出为f=f1+f2。f1可以基本使收(放)卷辊的线速度与材料线速度基本匹配,然后f2部分只需稍微调整即可满足控制需求,很好地解决了闭环控制中响应快速性和控制稳定性地矛盾。

这种模式下,张力设定部分无效,在用位置信号(如张力摆杆、浮动辊)做反馈时,改变设定值(PID给定)不一定能够改变实际张力的大小,改变张力的大小需要更改机械上的配置如张力摆杆或浮动辊的配重。

闭环速度与闭环位置模式的区别:

闭环速度模式通过控制电机转速来达到与主轴实现同步,闭环位置模式是通过检测主轴走了多少长度,伺服带动电机也收或者放相应长度。

2.相关参数设定

1)PID部分:P—比例控制系统的响应快速性,快速作用于输出;I—积分控制系统的准确性,消除过去的累积误差;D—微分控制系统的稳定性,具有超前控制作用。

2)线速度输入部分:这部分比较重要,有两个作用,一是通过线速度计算伺服的匹配频率(见上面的描述),二是可通过线速度计算卷径。

3)卷径计算部分:计算实际卷径,伺服获取线速度和实际卷径后可以获取伺服的匹配频率。当用线速度计算卷径时,若伺服算得的卷径与实际卷径有偏差,说明线速度输入有偏差,通过卷径计算结果可以修正线速度输入。

4)第二组PID参数部分:当只用一组PID参数无法满足全程的控制效果时,可以利用第二组PID参数,实时切换PID参数,这样在全程就能都达到较好效果。

三、系统组成

图3-1张力系统

(一)张力专用伺服

专用驱动器内置张力专用算法,可选择接收来源主轴编码器脉冲,根据接收到的脉冲及事先规划好电机扭矩或速度,进行张力动作。驱动器的选型要根据外部机械系统的实际情况选型,匹配相应功率的电机。驱动器使用时,要考虑制动电阻功率大小,如果内置制动电阻功率不能满足要求,应外接制动电阻。

(二)伺服电机

伺服电机由伺服驱动器控制。在系统中,电机选型不当,会导致系统控制性能差,易引起机械抖动。电机选型主要考虑系统的扭矩、惯量和线速度三要素。其中,扭矩:机械加减速过程中的峰值扭矩不超过电机峰值扭矩的80%,长时间运行的有效扭矩不超过电机额定扭矩的80%,瞬时扭矩曲线在过载曲线内;惯量:小于等于750W电机,推荐负载惯量比在10倍以下,其他较大功率推荐负载惯量比在5倍以下,如果对定位速度要求较高,还要降低负载惯量比,推荐在3倍以下;线速度:机械匀速运行的最高转速小于电机的额定转速,瞬间转速小于电机的最高转速,推荐系统运行于最高线速度时,伺服电机对应额定转速,因为电机工作在额定转速时,才能把伺服电机性能发挥出来。

(三)传感器

传感器部分包括张力传感器和超声波传感器。当使用闭环控制模式时,使用浮辊式或压力式传感器反馈单前张力大小,需要注意的是在使用前需要根据传感器对模拟量进行标定。当有使用纠偏装置时需要用到超声波传感器,通过超声波感应卷料的位置,控制放卷或收卷轴前后移动,确保卷料位置不跑偏。

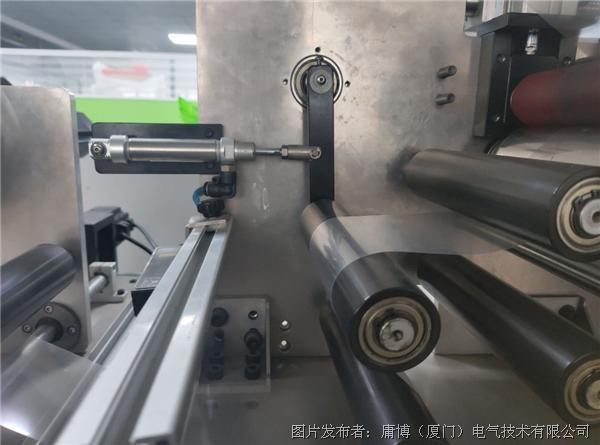

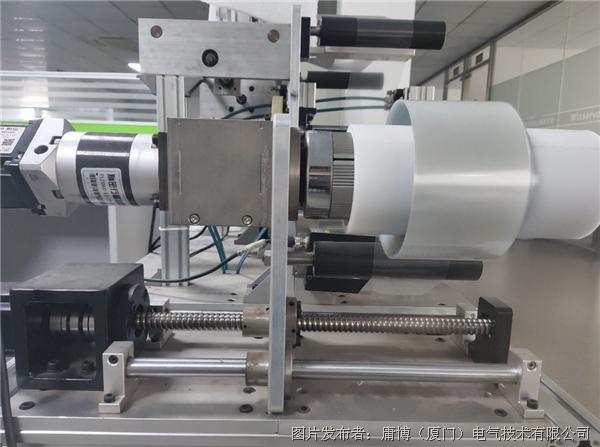

图3-2浮辊式张力检测装置

图3-3纠偏装置

(四)主轴编码器

主轴编码器主要用来反馈主轴速度和主轴位置,主轴编码器的分辨率选择由系统精度要求决定。如:主轴编码器线数为2000线,编码器外周为200mm,其测量理论精度为(200/2000)*2=0.2mm,能满足±0.1mm的精度要求,但不适用于±0.1mm以下的精度要求。

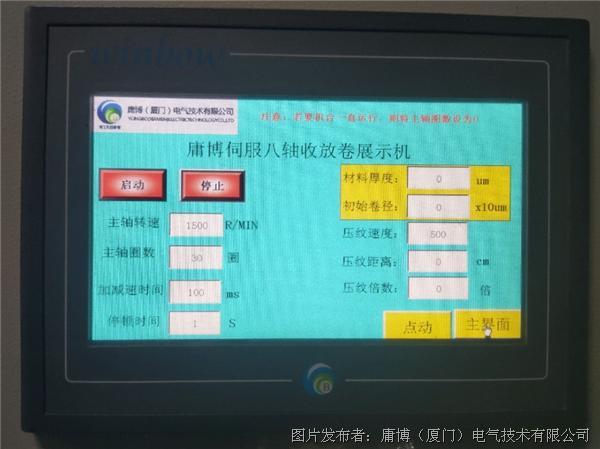

(五)触摸屏

触摸屏主要用来给驱动器设定参数(如:张力设置值、凸轮曲线相关参数等),控制驱动器进行使能、点动和回归回原功能,以及辅助监控功能。

图3-3张力系统触摸屏