深川电气风机水泵节能上的改造方案

- 关键词:变频器,控制装置

- 摘要:采用变频器控制装置,通过改变风机转速,从而改变风机风量适应生产工艺的需要,而且运行能耗最省,综合效益最高。所以变频器调速是高效的最佳调速方案,它可以实现风机的无级调速,并且可以方便地组成闭环控制系统、实现恒压或恒流量的控制。

一、概述

近几年我国经济持续高速发展,能源问题越来越成为行业发展的掣肘,并且随着能源价格的快速上涨,国内市场的激烈竞争,节能成为许多行业发展面临的主要问题,特别是一些能耗比较大的行业如石油、化工、制药、冶金、制造、环保、市政等行业,据资料显示我国高、低压电动机总容量在3500MW以上,大部分为风机泵类负载,他们大多改造在高耗能、低效率状态。

一般风机、水泵系统大多数是靠阀门来调节出水流量或压力,挡板这种调节方式是以增加管网损耗,耗费大量能量源为代价的,因此,不可避免的造成电能的浪费,而且由于设计时,系统是按最大的负载来设计的,在实际运行当中,绝大部分时间系统是不可能运行在满负荷状态下,存在较大的富余,所以就存在较大的节能潜力。

采用变频器控制装置,通过改变风机转速,从而改变风机风量适应生产工艺的需要,而且运行能耗最省,综合效益最高。所以变频器调速是高效的最佳调速方案,它可以实现风机的无级调速,并且可以方便地组成闭环控制系统、实现恒压或恒流量的控制。

二、变频改造的技能分析(以风机为例)

2.1 变频调速节能原理

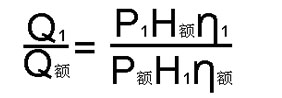

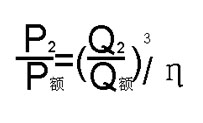

从流体力学的原理得知,使用感应电机驱动的风机,轴功率P与风量Q,风压H的关系为:

P∝Q�H当电动机的转速由n1变化到n2时,Q、H、P与转速的关系如下:

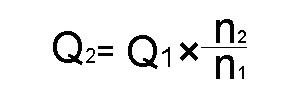

(1)

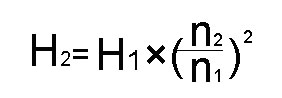

(2)

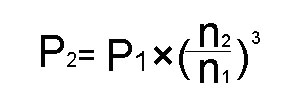

(3)

可见风量Q和电机的转速n是成正比关系的,而所需的轴功率P与转速的立方成正比关系。所以当需要80%的额定风量时,通过调节电机的转速至额定转速的80%,即调节频率到40.00Hz即可,这时所需功率将仅为原来的51.2%。

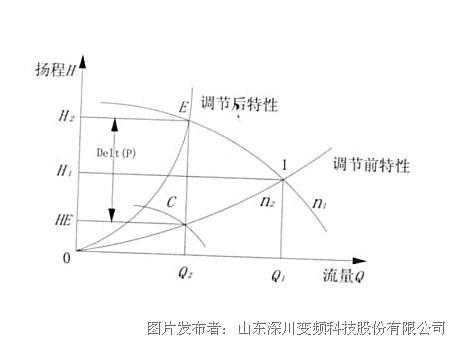

如图(1)所示,从风机的运行曲线图来分析采用变频器调速后的节能效果。

图(1)风机的运行曲线

当所需风量从Q1到Q2时,如果采用调节风门的办法,管网阻力将会增加,管网特性曲线上移,系统的运行供况点从A点变到新的运行工况点B点运行,所需轴功率P2与面积H2�Q2成正比,如果采用调速控制方式,风机转速由n1下降到n2,其管网特性并不发生改变,但风机的特性曲线将下移,因此其运行工况点由A点移至C点,此时所需轴功率P3与面积HB�Q2成正比,从理论上分析,所节约的轴功率delt(P)与(H2-HB)�(C-B)的面积成正比。

考虑减速后效率下降和调速装置的附件损耗,通过实践的统计,风机类通过调速控制可节能达20%-50%。

2.2 变频改造节能分析

改造前工频运行功率计算公式P1=U�I�1.732�cosΦ,期中:

U------电机电压,KV;

I-------电机电流,A;

P1-----单一负荷下工频运行功率,KW;

cosΦ-----单一负荷下运行功率因数,小于额定功率因数。

C1=T�Σ(P1�δ),期中:

T-------全年平均运行时间,h;

P1------单一负荷下的运行功率,KW;

δ------这种负荷下的全年运行时间比例;

C1-----改造前总耗电量,kw.h。

改造后变频运行预计功率计算公式:

利用公式:η

计算出

计算出 的比,期中:

的比,期中:

P1 --------工频运行功率,KW;

P额------额定轴功率,KW;

——运行工况与额定工况下的效率、压力比,小功率电机取1,大功率电机取0.9根据改造风量不变的原则,有Q1=Q2,期中Q2为改造后的风量。所以

——运行工况与额定工况下的效率、压力比,小功率电机取1,大功率电机取0.9根据改造风量不变的原则,有Q1=Q2,期中Q2为改造后的风量。所以 。再根据

。再根据 即计算出P2是变频改造后预计运行功率,η为变频装置的效率。

即计算出P2是变频改造后预计运行功率,η为变频装置的效率。

C2=T�Σ(P2�δ),期中:

C2-----改造后总耗电量,kw.h。

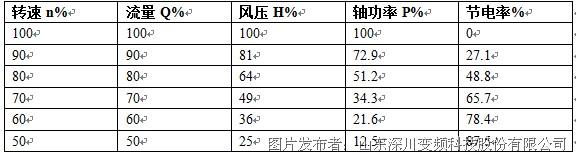

1.3 节能对照表:风机、水泵变频调速时的能耗比较

上述均为百分比,100%流量 风机的额定流量,100%功率为工频工况运行时消耗功率(即电机输入功率=风机额定轴功率/电机效率,电机效率一般为93-96%,额定功率大者效率较高)。变频调速时节能量即为两种调节方式的能耗差值(百分比乘额定消耗功率)。

三、变频调速其它附加效益

(1)内侧功率因数提高:原电机直接由工频驱动时,满载时功率因数为0.85左右,实际运行时远低于0.8,采用变频调速系统后,电源侧的功率因数可提高到0.9以上,无需无功补偿装置就能大大的减少无功功率,满足电网要求,可进一步节约上游设备的运行费用。

(2)设备运行与维护费用下降:采用变频调节后,由于通过调节电机转速实现节能,在负荷率较低时,电机转速也降低,主设备及相应辅助设备如轴承等磨损较前减轻,维护周期可加长,设备运行寿命延长,并且变频改造后风门开度可达100%,运行中不承受压力,可显着减少风门的维护量。变频器运行中,只需定期对变频器除尘,不用停机,保证了生产的连续性。随着生产的需要,调节风机的转速,进而调节风机风量,既满足生产工艺的要求,工作强度又大大降低。采用变频技术调速后,减少了机械磨损,维护工作量降低,检修费用下降。

(3)用变频调速装置后,可对电机实现软启动,启动时电流不超过电机额定电流的1.2倍,对电网无任何冲击,电机使用寿命延长。在整个运行范围内,电机可保证运行平稳,损耗减小,温升正常。风机启动时的噪音和启动电流非常小,无任何异常振动和噪音。

(4)与原来旧系统相比较,变频器具有过流、短路、过压、欠压、缺相、温升等多项保护功能,更完善地保护了电机。

(5)操作简单,运行方便。可通过计算机远程给定风量或压力等参数,实现智能调节。

(6)适应电网电压波动能力强,电压工作范围宽,电网电压在-15% ~ 10%之间波动时,系统均可正常运行。

四,结束语

综上所述,为了节约能源和费用,需对风机系统进行变频节能改造,以便达到节能和延长电机、接触器及机械散件、轴承、阀门、管道的使用寿命。一般来说,对于连续工作的送风系统,随着工艺的变化,电动机运行频率在35.00—50.00Hz之间动态调节,系统的节电率可达20%-35%。