二次电池叠片机应用案例 | 结合多项尖端技术,大幅提升生产速度与良品率

- 关键词:欧姆龙,叠片机,视觉系统

- 摘要:二次电池叠片机应用案例 | 结合多项尖端技术,大幅提升生产速度与良品率

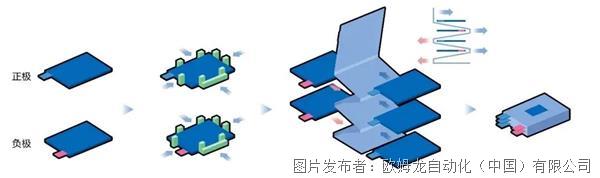

Z型叠片机是方形锂电池

生产的关键设备之一

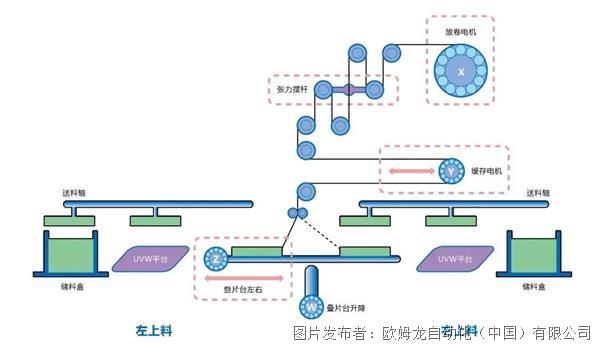

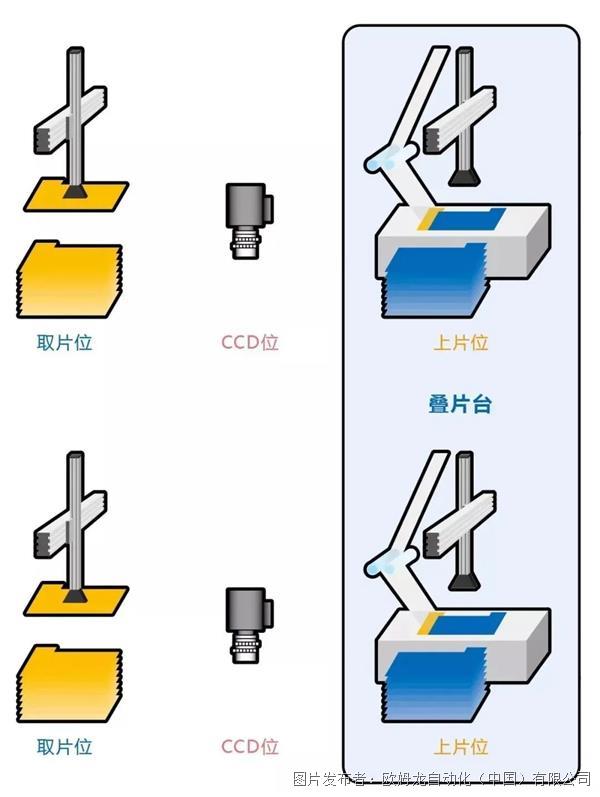

一般由十个机构组成,分别为:放料机构、正极料盒、负极料盒、正极二次定位机构、负极二次定位机构、正极送料机构、负极送料机构、叠片台、贴胶机构、下料机构。

工艺简介

叠片机将正、负极片装入料盒中,机械手左右运动,在正、负极料盒中拾取极片,经二次定位,交替将正、负极片放在叠片台上。

隔膜主动放卷,叠片台带动隔膜左右往复移动形成Z字叠绕。叠片完成后,按照设定长度切断,自动送出人工贴胶。

课 题

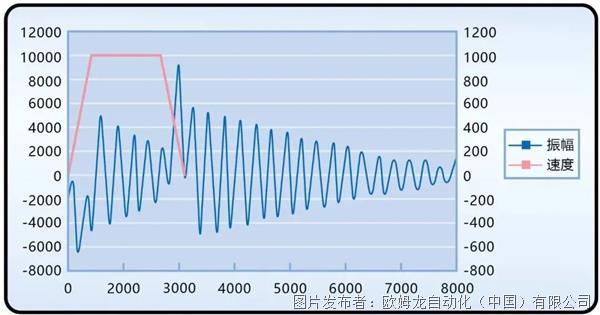

01 易产生震动

设备中多个轴(上料平移、叠片台移动等等)都是单轴PTP控制,每个轴移动时间将直接影响整机速度,高速下设备易出现振动等问题。

02 叠片平移距离长

原先上片一般采用双伺服或者双动子的直线电机,因此CCD平台和叠片台上片位置在一条直线上,叠片台左右上片位置间距一般固定不可调,且考虑大产品因此距离较远,影响整机效率。

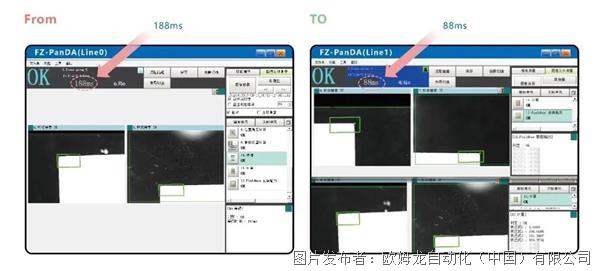

03 检测时间久

对极片产品进行位置检测以及数据传输过程中,单个工位的检测时间在200ms左右,且在切换工位阶段需要通过信号传输切换程序;无法满足时间上的高速要求。

04 张力波动大

叠片工艺由于是频繁起停控制,同时隔膜在叠片台左右移动时呈非线性变化,传统通过编码器采样的方式或许变化曲线,张力波动较大。

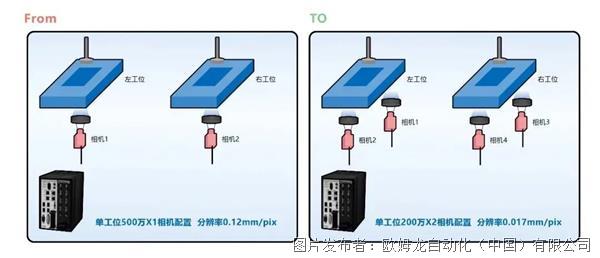

05 视觉检测精度不足

叠片设备极片产品长边尺寸为300mm左右,使用单个相机拍摄整个产品,在使用500万像素相机下,相机分辨率只能达到0.12mm/pix。

解决方案

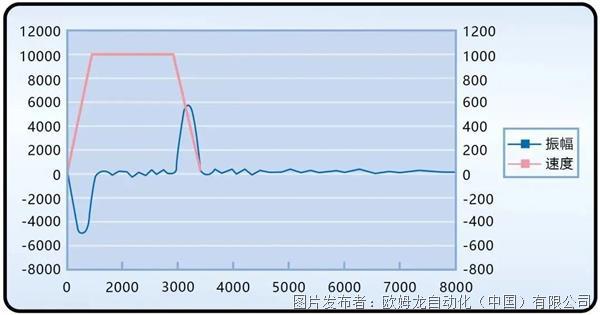

01、抑振技术

通过欧姆龙独有的抑振技术,可以有效解决高速移动下,轴因惯性而带来的振动问题,并在相同移动距离的前提下,缩短移动时间和等待时间,提高整机效率。

FROM

高速移动、启停后振动严重

造成叠片质量低,效率低

TO

振动幅度减小,振动时间减小

提升叠片质量和效率

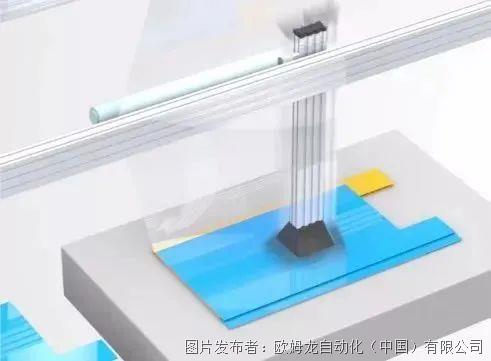

02、机器人技术

上片位动作由欧姆龙独有的机器人技术完成,这样叠片台上片位置就可以根据实际需要随意变动,可以有效缩短叠片台移动距离,提升整机效率,还可以完成极片位置纠偏功能。

03、高速视觉技术

使用高速4核FH视觉控制器,一台能够同时实现多台相机独立工作以及独立数据传输,实现每个工位检测时间都在100ms以下,实现视觉部分“0”节拍浪费。

04、张力技术

通过数学模型的方式,计算并获取叠片移动与缓存直线的位置关系,从而有效的提高同步性,实现张力控制,降低张力波动。

05、高精度检测技术

对左右双工位,各使用两个200万相机,对极片的斜对角进行拍照检测,视野为34mm*17mm,相机分辨率可以达到0.017mm/pix。

系统配置

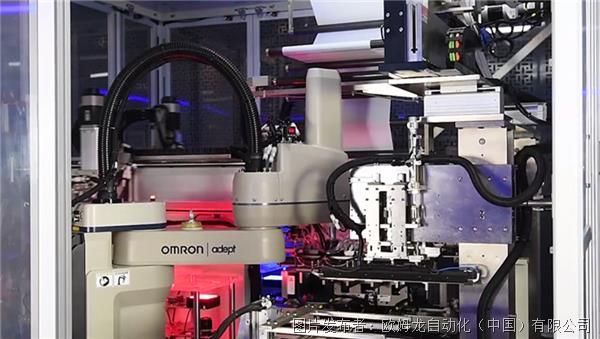

超高速视觉系统FH系列对位置数据进行采集,再通过NX1系列机械自动化控制器,自带的叠片算法,得出机器人的气爪叠片位置。

机器人全部由拥有高负载、长臂展的欧姆龙SCARA组成,而伺服驱动全部采用欧姆龙1S系列,可实现对动作曲线的精准控制。

✔ 欧姆龙 Z型叠片机

FROM

生产效率:1.5秒/片

隔膜对齐度 ±0.6mm

极片对齐度 ±0.5mm

TO

生产效率:0.6秒/片

隔膜对齐度 ±0.2mm,隔膜无形变

极片对齐度 ±0.1mm

经营层

■ 打造欧姆龙首屈一指的Z型电池叠片机,引领未来行业发展趋势!

■ 结合多项尖端技术,各项性能领先,设备竞争力向上!

管理层

■ 通过抑振、机器人,张力等技术导入,大幅提升整机的运动节拍。

■ 高精度检测技术的导入,确保隔膜、极片的对齐度,品质提升。

工程师层

■ 全系统由欧姆龙提供技术支援,后期维护有保障。

■ 通过一款软件对所有设备进行整合控制,缩短开发时间。

我 感 兴 趣

■ 长按识别图中二维码或点击“阅读原文”,后续将有专业工程师为您服务。