【行业案例】机器人在电池片叠焊上的应用案例

- 关键词:欧姆龙,SCARA机器人,叠焊机

- 摘要:叠焊机主要用于全自动晶硅太阳电池组件中单晶、多晶电池片的叠焊,适用于小规格晶硅太阳电池片的串联焊接,电池片搬运采用SCARA机器人配合视觉进行精准定位,采用丝网印涂胶工艺进行焊接,提高电池转换效率,利用输送带加热加快电池片焊接。

设备概况

叠焊机主要用于全自动晶硅太阳电池组件中单晶、多晶电池片的叠焊,适用于小规格晶硅太阳电池片的串联焊接,电池片搬运采用SCARA机器人配合视觉进行精准定位,采用丝网印涂胶工艺进行焊接,提高电池转换效率,利用输送带加热加快电池片焊接。

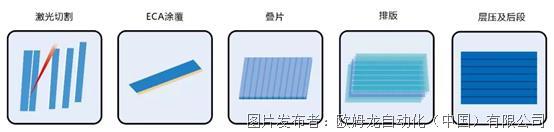

叠焊产线,主要分为:

1、激光切割

2、ECA涂覆

3、叠片

4、排版

其中排版包含引线焊接、汇流条焊接及排版、旁路焊带及并联焊带。

根据整线工艺,主要分为以下设备:

1、激光划片机(裁切)

2、丝网印刷机(涂胶)

3、叠片焊接机(焊接)

4、端引线焊接机(引线)

5、电池串下料机(下料)

工艺简介

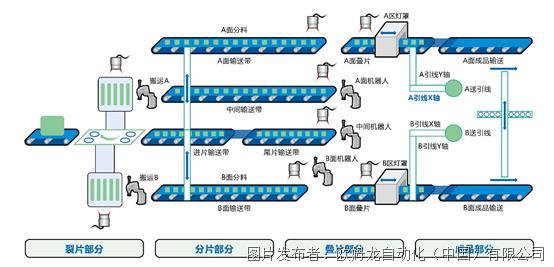

裂片部分:由进料输送、旋转搬运、裂片平台构成

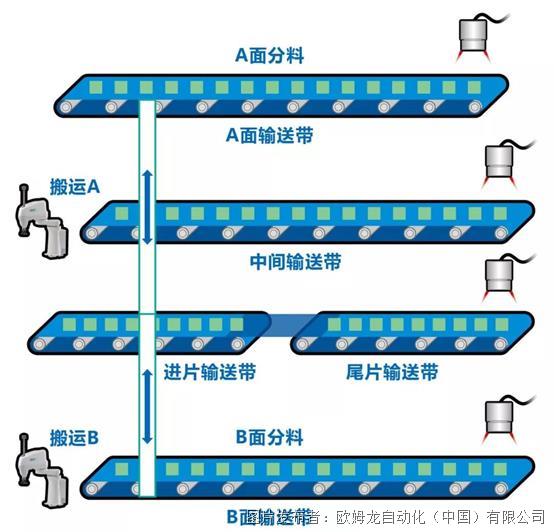

分片部分:由搬运机器人、进片输送、A面输送、B面输送、中间输送、尾片输送、A面分片伺服、B面分片伺服、间距气缸、整平气缸、翻转气缸等构成

叠片部分:由3个机器人、A面叠片输送、B面叠片输送、灯罩部分

成品部分:由下料X轴、下料Z轴、A面成品输送、B面成品输送构成

课题

目前普遍采用的“固定方式”,对小片太阳能电池片依次叠焊,容易受到电池总片数、单片电池合格率、输送定位精度等影响,造成电池片合格率降低!

解决方案

1、分片控制

① Cobra450配合视觉系统,将裂片平台上的5小片电池片进行抓取搬运到进片输送带。

② 通过分料伺服对倒角片和直角片分离,直角片进入A面输送带、中间输送带,倒角片进入B面输送带。

③ 倒角片进行旋转,让倒角片方向一致。

④ A面、B面、中间、尾片输送带安装视觉进行物料位置检测、OK/NG检测。

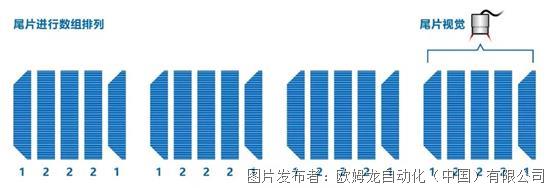

2、尾片控制

尾片是电池串的最后一片,进行不涂胶控制,由于A、B面规格不同,造成三个机器人取尾片要取不同规格,尾片数量不够时要进行尾片增加。

通过数组方式快速处理尾片的排列问题。包括数组生成,A面类型检索,B面类型检索,尾片数量检索等特有的程序模组。

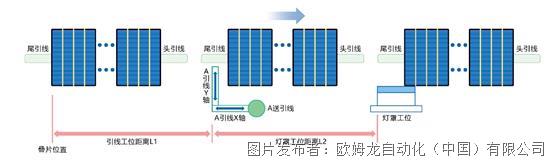

3、引线控制

电池串首片、尾片需要增加引线,增加X,Y引线机构配合送引线伺服,对引线进行定长输送,通过灯罩进行焊接。

采用位置数组方式进行数据记录,当首片或者尾片进行叠片后,记录输送带当前位置P1,形成位置数组。根据设置片宽、重叠量、叠片数量、空格距离等参数,对下引线、灯罩焊接的输送带位置进行实时判断,引线X轴、灯罩X轴可以进行6片的位置移动,到位后进行下引线、焊接动作。

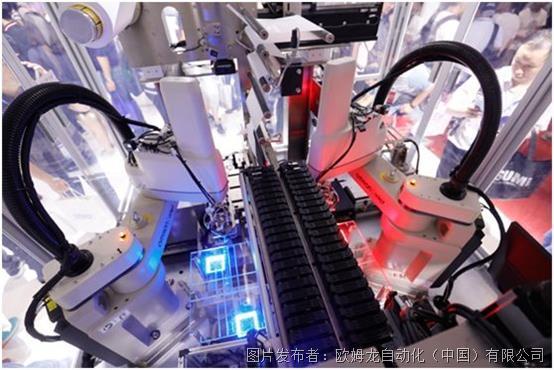

4、叠片控制

视觉对位置数据进行采集,再通过叠片算法,得出机器人的气爪叠片位置。机器人EIP通讯为Byte格式,采用转换程序模组快速和机器人实现通讯,最后由机器人执行叠片动作。

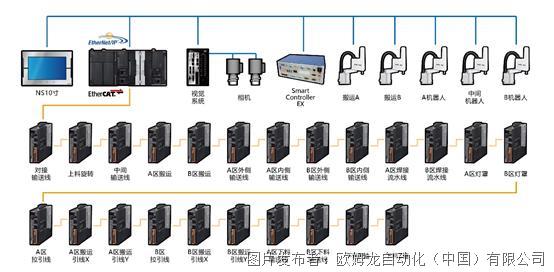

系统配置

超高速视觉系统FH系列对位置数据进行采集,再通过NX1系列机械自动化控制器,自带的叠片算法,得出机器人的气爪叠片位置。机器人全部由拥有高负载、长臂展的欧姆龙SCARA组成,而伺服驱动全部采用欧姆龙1S系列,可实现对动作曲线的精准控制。

实现价值

国内尖端的叠片技术

叠焊机作为太阳能电池行业的新型工艺,相比于拉焊机工艺,大大提高电能转换效率。采用叠片算法以后,将叠焊机的合格率提升10%,结合视觉定位叠片精度高达±0.05mm。

FROM

速度:6000片/小时

精度:±0.2mm

合格率:88%

TO

速度:10000片/小时

精度:±0.05mm

合格率:98%

【经营层】

*提供国内尖端的电池叠片技术,大幅提升速度与合格率,行业Top竞争力!

【管理层】

*通过视觉定位、机器人纠偏,实现高精度叠片,品质向上。

*多轴多机构的精确时序控制,实现整机的高速运动节拍。

【工程师层】

*全系统由欧姆龙提供技术支援,后期维护有保障。

*通过一款软件对所有设备进行整合控制,缩短开发时间。

欧姆龙始终致力于解决生产中出现的课题,推动生产革新。尤其是欧姆龙智能制造理念i-Automation!中的“Integrated”(控制升级),致力于为制造业革新创出提供核心技术力,为客户创造更简单更灵活的制造现场,实现高速・高精度生产,赋予生产更多智能。

我感兴趣

● 长按识别图中二维码或点击“阅读原文”,后续将有专业工程师为您服务。