天津罗升企业有限公司机床自动加工机器人上下料项目应用

供稿:天津罗升企业有限公司

- 摘要:该客户为全国同行业中规模最大,品种最全,生产能力最强,品质最优的传动轴专业生产厂。为了提高生产效率,提高产品品质,减少人员工作负担,希望提高产品生产过程自动化程度,天津罗升企业有限公司为客户提供了机器人自动上下料系统。

客户背景

该客户为全国同行业中规模最大,品种最全,生产能力最强,品质最优的传动轴专业生产厂。

客户要求

目前产品生产线加工过程中,主要是方式为数控机床与人工操作。

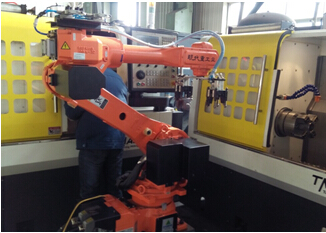

为了提高生产效率,提高产品品质,减少人员工作负担,希望提高产品生产过程自动化程度,我们为客户提供了机器人自动上下料系统。

系统配置

数控车铣复合机床 2台

数控加工中心 3台

自动上下料传动机构 2套

机器人+夹具 2套

电控系统 1套

其中电控系统采用通讯控制方式,对机床及机器人部分进行控制

系统简述

立式数控加工中心 车铣复合机床

加工工件

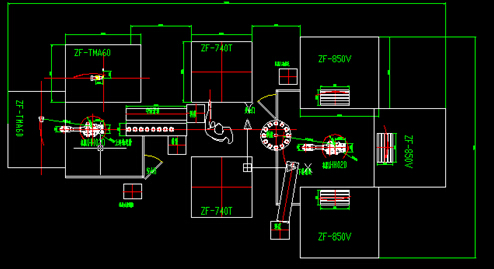

布局图纸

由电控系统主控,根据机床加工状态,控制机器人及上下料系统共同完成加工工作

车铣复合机床机器人工作流程描述:

1、上料储运\传送装置采用带定位模具的伺服传送带,其上按照工件尺寸安装了带定位销的定位模具,依次把毛坯传送到指定抓取位置。

2、工人将突缘叉毛坯依次放置到伺服传送带的定位模具上,传送带经过伺服驱动,保证把毛坯传送到机器人抓取的准确位置。

3、机器人动作,抓取一个毛坯,同时车床防护门自动打开,液压自动卡盘也同时打开,机器人进入车床,将毛坯放入卡盘,卡盘自动夹紧,机器人抓手松开,退出车床,车床自动防护门关闭,开始车削加工。

4、机器人在车床工作的同时,回到夹取位置前,抓取下一个毛坯给另一台车床上料。

5、车床加工完毕,自动防护门打开,机器人进入车床,用双抓手中空闲的一一副抓住加工好的成品,液压自动卡盘打开,机器人取出成品,再将待加工的下一个毛坯件放入卡盘,然后退出车床,车床开始新的加工循环。

6、机器人将成品突缘叉工件送到下料区滑道上,回到夹取位置处抓取下一个毛坯工件,完成一个工作循环。然后重复3-6步骤。

上料伺服传送带上的毛坯抓取完毕,系统会发出提示信号,提醒操作人员及时供给毛坯。

安全围栏保护工作区域,防止非授权人员进入机器人工作区,造成意外人身伤害,安全门配有安全门闩开关,打开安全门,机器人立即停止工作,处于停机状态,必须在关闭安全门并按下复位按钮后方可恢复工作。

立式加工中心机器人工作流程描述:

1、工人将上序加工完成的突缘叉半成品依次放入旋转料盘的定位位置上,保证机器人抓取毛坯的位置精度。

2、机器人动作,抓取一个毛坯,同时立式加工中心防护门自动打开,自动夹具也同时打开,机器人进入立式加工中心,将毛坯放入夹具,夹具自动夹紧,机器人抓手松开,退出立式加工中心,立式加工中心自动防护门关闭,开始加工。

3、机器人在立式加工中心工作的同时,回到运料小车前,抓取下一个毛坯给另两台立式加工中心上料。

4、立式加工中心加工完毕,自动防护门打开,机器人进入立式加工中心,用双抓手中空闲的一一副抓住加工好的成品,自动夹具打开,机器人取出成品,再将待加工的下一个毛坯件放入卡盘,然后退出立式加工中心,立式加工中心开始新的加工循环。

5、机器人将成品突缘叉工件送到下料区下料滑道上,回到中转盘处抓取下一个毛坯工件,完成一个工作循环。然后重复2-5步骤。

安全围栏保护工作区域,防止非授权人员进入机器人工作区,造成意外人身伤害,安全门配有安全门闩开关,打开安全门,机器人立即停止工作,处于停机状态,必须在关闭安全门并按下复位按钮后方可恢复工作。

系统效能

原生产方式中,所需要机床13台,操作人员6人

我公司机器人上下料系统所需机床5台,操作人员1人

这套系统所具有的生产能力完全可以代替原生产方式及人力。