光伏应用 | 看3D视觉如何搞定无序/有序抓取

- 关键词:海康机器人,3D视觉

- 摘要:随着光伏行业自动化生产与海外设备需求剧增,行业智能化升级迫在眉睫。当前,光伏组件生产中的接线盒安装与铝边框上料仍依赖人工,生产效率及稳定性、可靠性提升难度较大。

随着光伏行业自动化生产与海外设备需求剧增,行业智能化升级迫在眉睫。当前,光伏组件生产中的接线盒安装与铝边框上料仍依赖人工,生产效率及稳定性、可靠性提升难度较大。

由此海康机器人推出了3D视觉引导光伏接线盒上下料、光伏板封边型材抓取两大方案,轻松搞定无序/有序抓取,助力光伏组件环节自动化与智能化。

3D视觉引导光伏接线盒上下料

光伏接线盒是光伏发电系统中起连接和保护的必要组件,其主要作用是将太阳能电池中产生的电力与外部相连接,是电流传导的桥梁。

Q:种类繁多,来料无序

光伏接线盒上料属于整个组件生产的后端工序,由于种类繁多、来料无序、表面材质黑色吸光,传统只能通过人工上料安装或者“人工理料+机构辅助”的方式进行上料装配,人工依赖性强,上下料效率有限。

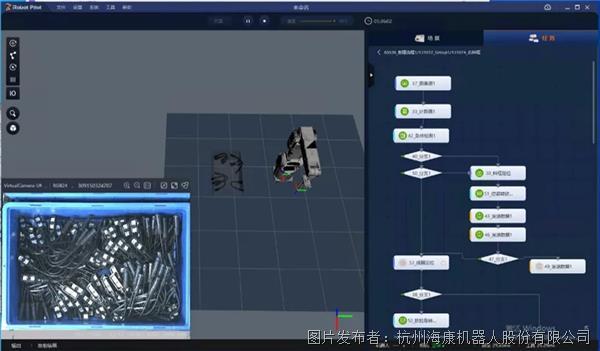

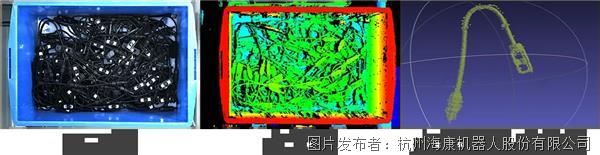

A:3D视觉无序抓取方案

海康机器人使用激光振镜立体相机对料框进行定位,实现动态障碍物识别,结合实例分割+3D点云匹配准确定位接线盒,配合工件与抓取点选解排序算法,实现最优抓取策略,引导机器人从料框中抓取散乱堆叠的光伏接线盒。

安装方式 Eye-to-hand

(固定式安装)

架设高度 相机架设于料框正上方,相机镜头位置与料筐上

平面距离1200mm

覆盖视野 在该拍摄距离下,相机可覆盖最小视野约 520*580mm(L*W)

成像效果

方案优势

激光振镜立体相机,可获取高质量、完整的光伏接线盒、线束、扎带的点云

超级AI模型,可适配市面上主流的接线盒类型,如O型、X型、U型等

支持主流机器人品牌一键手眼标定,支持适配工件免抓取点注册

抓取效率高,视觉系统处理节拍≤3s/pcs

抓取成功率高,≥99%

应用案例

3D视觉引导光伏板封边型材抓取

太阳能光伏板是太阳能系统中的核心部分,其作用是将太阳能转化为电能,或送往蓄电池中储存起来。由于单体太阳能板不能直接作为电源使用,作电源必须将若干电池串、并联起来,并严密封装成组件。

Q:型材正反面放置异常

传统生产使用“人工+弹夹”的方式进行铝边框型材上料,工作强度大,易出现型材正反面放置错误等异常情况,影响整体生产效率。

A:3D视觉有序抓取方案

为解决上述问题,海康机器人提供两种解决方案。

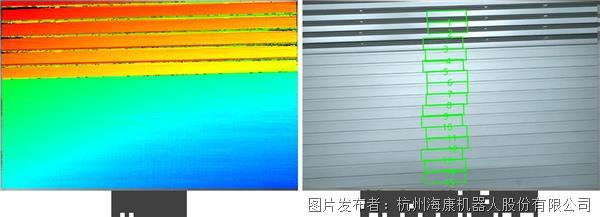

方案1:中部抓取

如客户提供型材长度方向的坐标信息,可选择使用激光振镜立体相机拍摄型材中间部位,RP处理后输出一组型材抓取点引导机械臂进行抓取。

安装方式 Eye-in-hand

(臂载式安装)

架设高度 相机拍照点可覆盖型材正中间,净距离大于400mm

实施条件 提供型材长度方向的坐标信息

视觉策略 使用相机拍摄型材中部,RP输出一组型材抓取点引导机械臂进行 抓取

抓取示意

成像效果

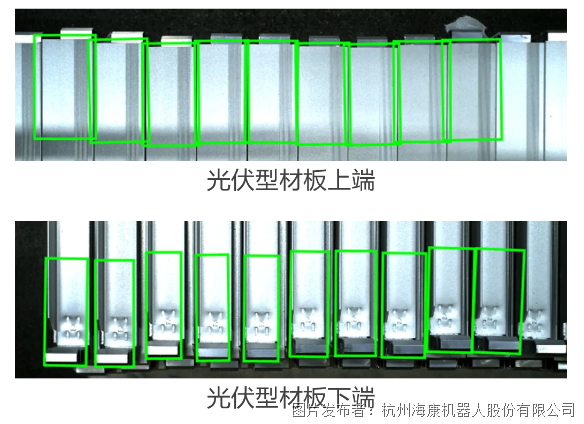

方案2:两端抓取

如客户不提供信息,若使用工业机器人,可使用一台激光振镜立体相机分别在型材两端拍照;若应用在桁架系统上,可以使用两台激光振镜立体相机,分别在型材的两端进行拍摄。拍摄取图后在算法内部进行点云融合定位,完成多根型材排列融合输出一组型材的抓取点。

安装方式 Eye-in-hand

(臂载式安装)

架设高度 相机拍照点可覆盖型材边缘,净距离大于400mm

实施条件 未提供型材长度方向的坐标信息

视觉策略 相机在型材两端拍照,算法内部点云融合定位,多根型材排列融合输出一组抓取点

抓取示意

成像效果

方案优势

采用激光振镜立体相机,亚毫米级精度

支持根据型材料框规则程度,给出最优型材抓取策略

支持型材正反识别,支持非满托型材拆垛

支持隔离纸定位去除

抓取效率高,视觉系统处理节拍≤2.5s/pcs

应用案例