成功案例 | 海康机器人助力高效准确的轮毂在线尺寸智能化检测

- 关键词:海康机器人,3D相机,激光轮廓仪

- 摘要:中信戴卡轮毂在线尺寸智能化检测设备系统现有方案采用了三台海康机器人工业相机和一台3D激光轮廓传感器,分别对轮毂类型、孔径、台阶段差等信息进行扫描计算,并通过与精锐智能自主开发的视觉软件完美适配,有效提升生产效率、产品品质以及丰富数据拓展功能。

中信戴卡轮毂在线尺寸智能化检测设备系统现有方案采用了三台海康机器人工业相机和一台3D激光轮廓传感器,分别对轮毂类型、孔径、台阶段差等信息进行扫描计算,并通过与精锐智能自主开发的视觉软件完美适配,有效提升生产效率、产品品质以及丰富数据拓展功能。

客户

中信戴卡 | 精锐智能

中信戴卡股份有限公司(简称中信戴卡)是全球大型的铝车轮和铝制底盘零部件供应商;全球汽车零部件一百强第50名;全球铝车轮行业灯塔工厂。公司以优质的产品和服务为国内外主要整车制造商及全球新能源汽车配套供货。

2018年至今,长沙精锐智能科技有限公司(简称精锐智能)携手中信戴卡南方智能制造基地,共同探索在线尺寸智能化检测,提升生产效率,提高产品品质以及丰富数据拓展功能。

挑战

如何实现高效准确的大尺寸轮毂检测

汽车行业尤其是新能源汽车经历转型与发展,对轮毂检测效率和细节品质提出了更高的要求,因此传统的轮毂检测面临挑战:

*传统的轮毂检测检测条件较为苛刻,受人为因素影响,结果存在较大误差

*检测目标-轮毂的尺寸较大,检测设备结构复杂

*检测良品率无法突破瓶颈限制,难以满足更高的品质要求

解决方案

轮毂在线尺寸智能化检测设备系统

搭载海康机器人高清视觉硬件

精锐智能自主研发的操作系统结合海康机器人高清视觉硬件搭建轮毂在线尺寸智能化检测设备系统,实现检测动作全部智能化,提高了检测效率与准确度,将工人从繁琐的检测工序中解脱,有利于企业的现代化管理与数据的采集和分析。

系统特点:可检测最大直径为24寸(650mm),节圆直径180mm的产品;光学测量轮毂关键装配尺寸:中心孔直径、螺栓孔直径、螺栓孔位置度、帽槽深度、帽止口直径,节拍13~15秒,精度0.01mm,重复精度最高可达3μm。

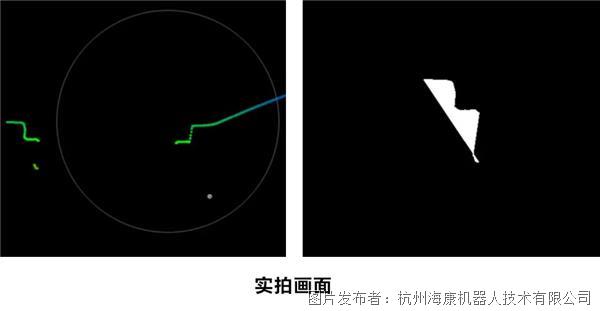

01、轮毂中心孔和螺栓孔检测

设备采用海康机器人6500万相机搭配远心镜头的固定拍摄方案替代了原有两组2500万相机组合拍摄的方案,新方案中分辨率和镜头的升级在保证了检测效果,并增大了拍摄的视野范围和精度,无需来回切换镜头即可完成全尺寸扫描,降低机械结构运动导致的故障风险,重复检测精度提升50%,提升了检测稳定性。

产品特点:6500万万兆网相机满分辨率达9344×7000,帧率可达15.5fps,保证视野增大,并提升检测效率。

02、轮毂型号/气门嘴检测

轮毂型号/气门嘴检测采用海康机器人500万像素相机方案,通过图像处理,对轮毂尺寸、形状、气门嘴位置等信息进行识别预测,从而区分流水生产线上不同款式、不同型号的多种汽车轮毂。

产品特点:500万像素网口相机传输稳定,成像质量高。

03、大尺寸轮毂孔径检测

对于轮毂中心孔尺寸检测,采用海康机器人CH系列一亿像素相机方案,检测精度高达0.01mm,满足对大尺寸轮毂孔径参数高精度检测的要求。

产品特点:一亿像素相机像元尺寸3.76μm,分辨率达11648×8740,相同视野下大幅提升单像素精度。

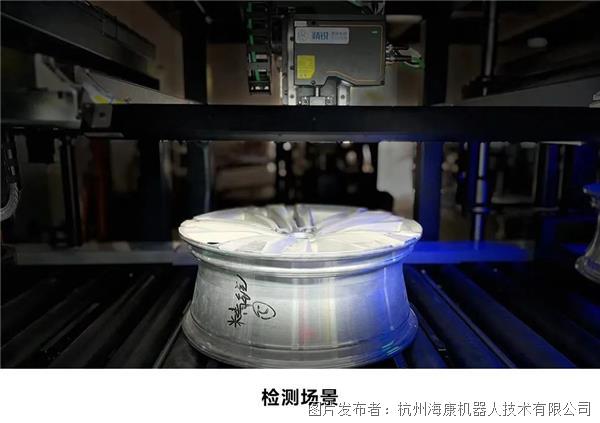

04、轮毂结构轮廓检测

设备采用海康机器人3D激光轮廓仪对轮毂三维信息进行捕获。相较于工业相机拍摄方案,3D激光扫描对于搭建环境要求更低,可更方便快捷的获取到轮毂的结构和表面信息并进行分析计算。

项目收益

大幅提升检测效率和精度 降低生产成本

海康机器人工业相机和3D激光轮廓传感器在中信戴卡南方智能制造基地应用,满足高效准确的大尺寸轮毂检测需求,满足了日益增长的检测精度需求。

*检测效率提升20%,提升机加工效率5%,降低返修率30%

*终端设备企业单个车间减少用工人数6人,节省检具数量上百套以及人员培训费用

传统的轮毂检测通过人工检查,检测条件非常苛刻,结果误差也较大。通过使用海康机器人工业相机和3D相机,实现了高速高精度图像数据采集,不仅提升了检测精度和效率,还为终端设备企业降低了生产成本。”

——精锐智能营销事业部总经理梁冰

项目咨询

欢迎点击此处,立即咨询,或阅读原文前往HIKROBOT官网(hikrobotics.com/cn)详询。更多精彩话题、行业案例,尽在海康机器人V社区。

11月15-17日

VisionChina中国(深圳)机器视觉展

深圳国际会展中心(宝安新馆)8E09展位

【扫码】预登记

我们等您线下赴约

或线上参与视频号直播!

更有精美礼品等您拿