基于亚控工业数据库的中石化百万级油气数据中心建设

供稿:工控网

- 关键词:亚控,油气,数据库

- 摘要:近年来,中国石化集团公司各油气田已经利用自动控制、计算机网络、空间信息处理、图像分析等技术建立PCS(过程控制)、GIS(地理信息)、视频监控等各类信息化系统。信息化系统应用覆盖全油气井、井场、集输站,实现生产过程自动控制、故障自动预警、异常快速定位。

引言

近年来,中国石化集团公司各油气田已经利用自动控制、计算机网络、空间信息处理、图像分析等技术建立PCS(过程控制)、GIS(地理信息)、视频监控等各类信息化系统。信息化系统应用覆盖全油气井、井场、集输站,实现生产过程自动控制、故障自动预警、异常快速定位。

但是,各个系统在不同时间由不同供应商各自构建,系统之间相对独立,业务应用彼此割裂,不利于对异常、事故、作业等过程进行闭环的跟踪和管理;生产信息无法相互拉通,数据缺乏统一汇集、处理、分析、展示等支持业务需求的应用;缺乏数据挖掘能力,不能钻取海量数据中蕴含的规律和价值;缺乏智能决策支持,无法有效利用业务知识,为管理层提升辅助决策能力]。

为了提高安全生产管理水平,持续创新生产运行与管理模式,无管理的标准,需要统一数据采集和应用。现场数据没有实现共享,相互之间无法形成参照价值。生产的结果反馈不及时、不准确,没有对过程分析决策提供有力支撑。

因此,需要在总部建立以数据为价值先导,共存、共管、共用的生产数据管控系统。生产数据管控系统为油气田决策系统提供基础标准的数据,支撑生产管理数据挖掘和人工智能创新,亦可为未来油气“自分析、自管理、自趋优、自恢复、自学习、自提升”等能力保障。

1 正文

1.1 系统架构设计

1.1.1 应用架构设计

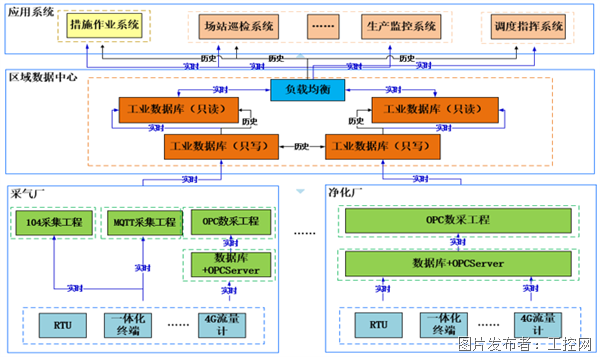

生产数据管控系统分为三层:底层为场站级控制层、中层为数据管控层,上层为应用系统层。

图 1 系统应用架构

Fig 1 The application architecture of system

如图所示,各层主要功能为:

(1)场站级控制层:采集软件实现对场站现场RTU、流量计、一体化终端、控制器等设备,通过以太网方式进行数据采集[1]。采集软件同时对接PCS系统,将本地生产数据采集,共同上传到数据中心的服务器。

(2)数据管控层:与场站系统中采集软件对接,从采集软件接收生产实时数据并存储到数据管控系统的工业实时数据库[2]中。数据管控系统通过配置方式提供各项数据管理功能、运维功能。实现实时历史数据管理、生产状态运维以及对外提供业务数据接口。

(3)应用系统层:对接数据管控系统接口服务程序,综合业务应用需求,实现人机交互可视化客户端。业务功能应用包括:生产监控、场站巡检、措施作业等,客户端支持在PC端、移动端等多终端部署。

1.1.2 部署架构设计

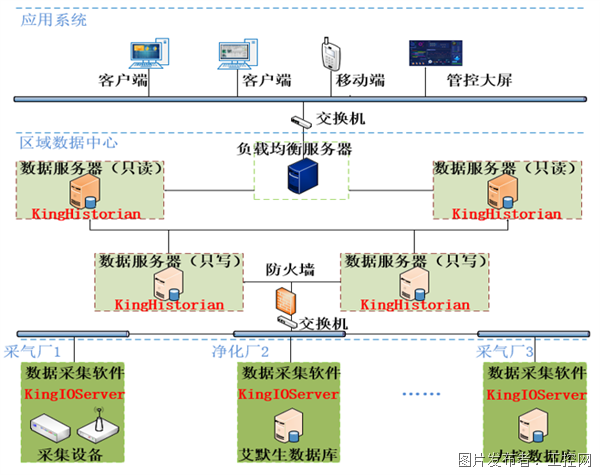

数据管控系统中采集软件采用KingIOServer,数据库采用KingHistorian进行搭建。具体部署如图所示:

图 2 系统部署架构

Fig 2 The deployment architecture of system

目前现有场站PCS系统采用不同平台软硬件及数据库搭建,使用分布式架构[2]在场站层统一部署采集软件KingIOServer,各个采集软件从不同协议接口获取系统参数,并将其规范命名,通过专线网路上传至区域数据中心。

区域数据中心服务器部署4套KingHistorian工业数据库。其中,两台配置为只写数据库,两台配置为只读数据库,采用镜像型冗余机制实现4台服务器数据同步。

应用层开发数据接口服务,通过Ngix反向代理,实现访问过程负载均衡。接口服务支持上位应用程序按照特定的业务需求进行数据的提取、分析和应用。

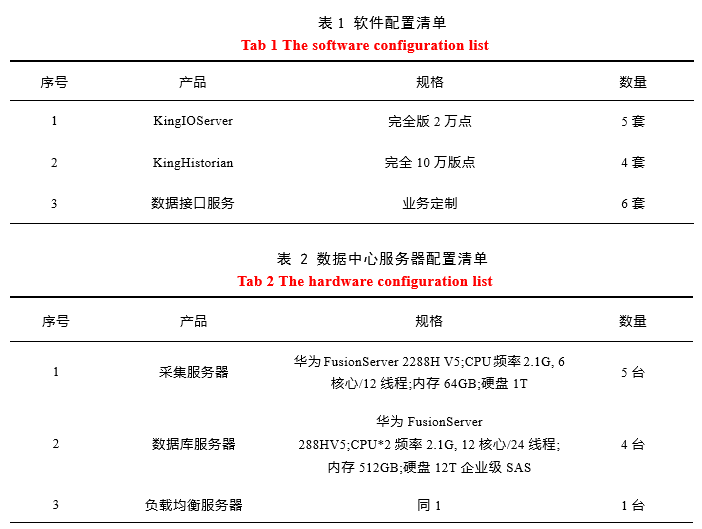

1.1.3 软硬件配置

1.2 功能应用介绍

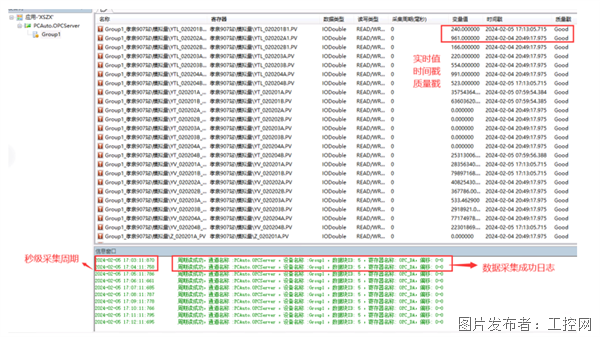

1.2.1 采集应用介绍

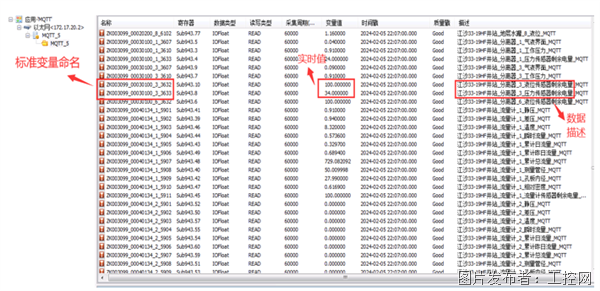

(1)制定统一编码规则[4]:针对各个场站数据接入方式多样、协议多种、数据点位命名不规范等问题,制定统一的命名规范,统一OPC、Modbus、DL104、MQTT等协议驱动,建立映射关系[5]。

(2)完成数据集成:采集系统集成OPC、Modbus、DL104、MQTT等50种以上协议驱动,覆盖所有现场生产设备与系统数据达10W点。

图 3 多协议数据采集结果

Fig 3 The results of multi protocol data collection

(3)实现实时存储:采集工程单进程稳定运行6万点采集,单个变量数据采集周期为1秒,转存周期为10秒。

图 4 秒级数据采集结果

Fig 4 The results of second level data collection

(4)实现采集高可靠:采集工程实现双设备、双网冗余机制,针对异常实现3秒内快速切换。单台服务器最多部署6个实例同时运行。

(5)适配区域网络:采集工程实现跨地域(总部与场站)、跨网络(生产网与管理网)采集和传输。

1.2.2 存储应用介绍

(1)搭建高可用环境:存储系统采用共享集群技术搭建高可用服务器集群,实现读写分离,保证数据在1秒内从只写服务器同步镜像到只读服务器。

(2)实现可靠部署:只读、只写服务均采用双冗余机制,保证7*24小时持续运行,单节点故障不影响整体业务服务。

(3)提升数据完整性:存储系统采用缓存池技术,实现网络异常情况下只写服务器本地存储。当异常恢复后,可将10万点数据按秒级顺序镜像到只读服务器,保证数据完整性。

(4)实现大容量存储:存储系统采用工业级实时历史数据库,实现单实例数据库存储达10万点参数变量,连续存储速度达30万条记录每秒。

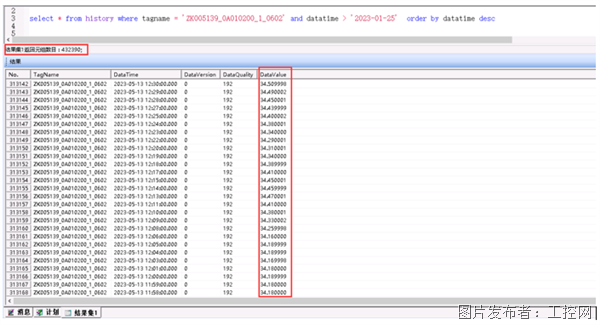

图 5 数据存储结果

Fig 5 The results of data storage system

(5)保证数据安全:存储系统采用用户与权限双重安全管理。通过数据在线备份技术,保证历史数据通过文件方式进行实时备份,并支持迁移与还原。

(6)实现高并发:系统接口服务提供JAVA、Restful接口函数,稳定支持300个并发查询,每秒响应数据达2万条记录。

(7)提升应用兼容性:系统提供符合SQL-92标准的语句接口,支持应用指令扩展。

1.3 功能应用介绍

1.3.1 采集系统应用效果

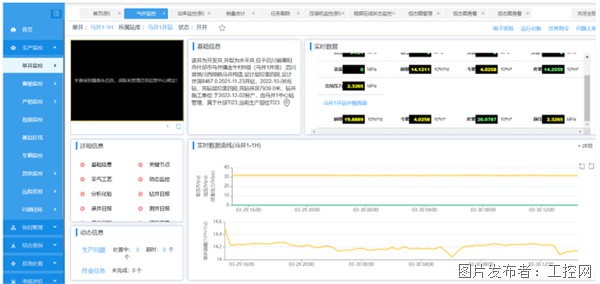

解决感知调度问题:通过对各单井、站库生产实时数据采集,支撑在岗人员快速掌控生产运行情况,实时下达调度指令。

实现协同管理:通过各场站数据整合,实现上下级各单位或部门协同办公,消除信息壁垒。实现管道巡检、油水拉运、产量计量等运维管理工作的在线远程协助。

图 6 异常处置应用界面

Fig 6 The application of emergency handling

降低运维难度:通过对数据规范化、标准化命名,减少系统维护工作量与难度,支撑系统运维人员快速定位数据异常。

1.3.2 存储系统应用效果

解决报表异常问题:系统提供准确、完整的数据,实现作业台账、统计报表等统计分析准确率,实现运维分析全面自动化、无纸化。

实现过程追溯:系统按需提供不同粒度过程数据,支持历史数据分析,实现历史生产情况追溯,精准提炼管控经验。

图7 生产历史过程追溯应用界面

Fig 7 The application of Traceability of production history process

支持决策优化:系统提供海量数据,支持大数据预测,协助判断生产运行趋势,为管理层决策提供有力支持。

实现精细化管控:系统支撑井口、管理区、场站、油气田各级生产任务数据统计、运行统计,实现作业执行完整闭环,管理模式逐步细化。

2.结论

油气田生产数据管控系统做为生产运营的核心平台,下接各油气田生产实时监控业务,上承企业管理决策信息应用。系统完成生产数据的集中整合,标准管理,通过数据有效分析、统一发布,保证生产信息在油气田运营业务间无缝对接与共享。中心数据平台有效地保证数据的安全性、一致性、完整性,提升油气田经济效益和企业的竞争能力。