【应用案例】RFID应用于化学灌装产线识别

- 关键词:华茂欧特,RFID,化学灌装

- 摘要:在化学行业中,灌装系统通过自动化改造实现了全流程智能化生产,显著提升了生产效率。采用多工位同步作业设计,将传统单线生产模式升级为规模化智能生产,不仅大幅缩短了生产周期,还通过资源集约化管理有效降低了单位生产成本。

在化学行业中,灌装系统通过自动化改造实现了全流程智能化生产,显著提升了生产效率。采用多工位同步作业设计,将传统单线生产模式升级为规模化智能生产,不仅大幅缩短了生产周期,还通过资源集约化管理有效降低了单位生产成本。

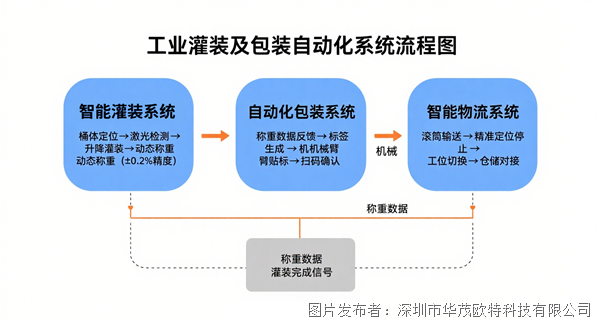

工业灌装及包装自动化系统

工业灌装及包装自动化系统由三大核心模块组成:智能灌装系统、自动化包装系统和智能物流系统。智能灌装系统集成了桶体自动定位、旋转、升降、激光位置检测和高精度在线称重等功能,实现精准的自动化称重灌装流程。自动化包装系统依托称重数据实时反馈,完成全自动在线贴标作业。智能物流系统通过滚筒辊道线实现各工位间的精准输送,配备精确定位停止功能,确保生产线高效稳定运行。

灌装系统通过PLC智能控制系统和高精度称重模块动态协同,实现±0.2%的计量精度。还化工桶液体自动灌装称重机需要通过动态补偿算法去掉液体流动的波动误差,降低物料惯性影响,确保灌装精度。

解决方案

化学灌装称重机是PLC和称重模块发挥着核心作用。在产线通过滚筒锟道先实现各工位的精准输送,本次案例先在化工桶上贴标签,再通过华茂欧特AU3 IHR-3011-PNT读写器读取标签上的信息,保证化工桶可以输送到正确的工位上。

在化学灌装自动化产线中,PLC与高精度称重模块构成系统的控制核心。产线的正常运作需要通过滚筒输送线实现化工桶的精准定位与工位流转,整个流程采用智能化管理:

01 信息绑定与验证:

首先在化工桶上粘贴RFID标签,记录产品信息

采用华茂欧特AU3 IHR-3011-PNT读写器自动识别标签数据,确保桶装物料与工位匹配

02闭环控制流程:

PLC根据称重模块的实时数据动态调整灌装量

输送系统通过读写器反馈实现智能分拣与路径控制,保证每个化工桶准确送达目标工位

该系统实现了从信息识别、精准灌装到物流输送的全流程自动化,大幅提升了生产准确性与效率,同时满足化工行业严格的追溯性要求。

现场图片