新时达S200C提升模组对往复式提升机控制技术

- 关键词:新时达,S200C,驱控一体化控制器

- 作者:赵枫

- 摘要:S200C/D系列提升机驱控一体化模组/控制柜是新时达结合25年的电梯行业经验,专门为物流提升机开发的产品,为设备制造厂家提供了全新的国产控制系统的方案。

1. 引言

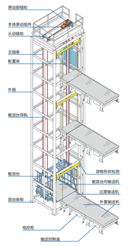

往复式提升机由变频器控制电机,电机驱动链条,实现提升轿厢的上下往复运动。同时轿厢内配有传动机构,以便货物可以自动进出轿厢。通常提升机系统的提升电机与轿厢内的平移电机采用单独控制的方式,虽然控制模式相对简单,但是面对高精度的性能要求时,软硬件控制系统配置复杂、繁琐。为了能够准确的定位,系统往往需要大量的逻辑运算。

本方案将提升机构与轿厢内的平移机构的控制合二为一,优化了四象限运行的算法,控制更加精准的同时,简化了控制逻辑。实现了控制、监控、管理一体化的提升机电气解决方案。

2. 系统方案

2.1 系统组成

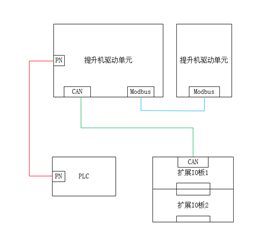

往复式提升机的核心控制采用驱控一体化控制器,整个系统内包提升机构及轿厢输送机。提升系统模组控制整个提升机的运行、轿内输送机的运行以及外部楼层呼叫指令;PLC处理各个楼层的输送机控制逻辑;提升系统模组与PLC之间进行PROFINET通讯。

图1 物流提升系统示意图

图2 提升机通讯网络拓扑图

2.2 控制模式

新时达物流提升机系统内部支持三种控制模式:手动模式,半自动模式和自动模式。

1)手动模式:

手动模式下可进行系统状态监控,变频器状态监控,故障报警,故障记录查询,楼层自学习,面板操作提升变频和平移变频运行,可设置高速/低速/强制减速频率等。

2)半自动模式:

半自动模式下,提升机可进行点动或连续运行,可手动调整频率,当到达平层位置后,继续点动或连续运行,则继续执行相关指令,到下一楼层相关位置时可实现自动停层功能停车。

3)自动模式:

自动模式可通过PC端调试软件或上位机(PLC通过PN通讯传输信号和数据)进入,完成物流提升机的所有控制逻辑。

3. 技术特点

3.1 功能及算法

1) 直接停靠算法:

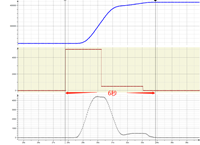

传统提升机控制采用在临近停靠点时先由高速切换至低速运行,然后低速运行停车,如下图3所示。由于切换点的延时以及减速时间受负载重量影响较大,导致停层位置误差较大。同时由于轿厢需要以较低速度运行一段距离,大大降低了提升机的效率。

图3 传统控制方式停车时序图

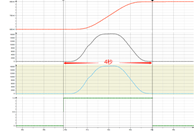

新时达提升模组采用直接停靠算法,如下图4所示,动态规划位置曲线,保证最短时间到达目标位置,同时对位置曲线进行二次RIF滤波,使其更加平滑,保证平稳运输。到位后配合平层光电校准位置,使停层精度为±1mm。

图4 直接停靠算法停车时序图

2) 自动校准平层位置:

当系统在自动模式运行时,每次平层到位(两个平层开关和楼层光电均动作)系统均会自动校准停层位置,以消除轿厢因载货导致的轻微位移或者长期运行造成的累计误差。

3) 同楼层多位置停靠:

多层输送线现场线体安装时,由于轿厢两侧设备高度不一致,导致同一层双向出货口位置存在高度偏差,如下图5,6所示。由于层高较小,不具备单独设立楼层的条件。

图5 现场加层照片

为此,新时达驱控一体化模组开发了统一楼层多位置停靠功能,同一楼层最多可支持4个±20cm内的加层位置点,通过软件内部加层高度记忆,轻松应对此类双出口位置偏差的问题。

图6 加层位置示意图

3.2 调试软件

新时达提升模组系统拥有独立的PC端调试软件。可通过Profinet网络实现无线调试,摆脱线缆对调试的束缚。同时此软件采用配置文件的方式,可一键完成对提升机系统的参数配置。

用户可通过调试软件可完成提升机的各光电信号确认、手动点动运行、楼层自学习、联机模拟运行、稳定性循环测试等现场调试所必须的流程。

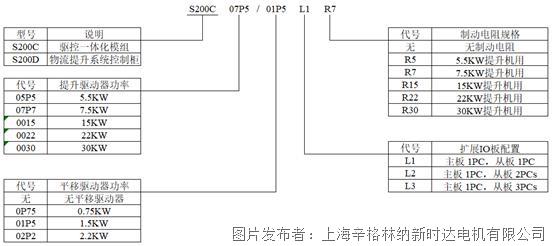

新时达S200C提升模组简介

产品介绍

S200C/D系列提升机驱控一体化模组/控制柜是新时达结合25年的电梯行业经验,专门为物流提升机开发的产品,为设备制造厂家提供了全新的国产控制系统的方案。

S200C由提升驱动单元、平移驱动单元、控制单元以及应急电源单元组成的驱控一体化产品。

S200D控制柜是基于S200C模组基础上拓展出的整套提升机系统控制柜产品。

产品应用领域:

主要适用于立体仓库、全自动多层输送线等提升机应用场景。(物流,仓储等)

产品特点

1. S200C模组采用单元型式设计,结构简单,配置灵活;

2. S200C可通过模组的形式集成到原有控制柜中,也可通过S200D的形式独立成柜,适用于多场景配置;

3. S200C采用开放式的交互协议,方便与第三方系统对接;

4. 支持PROFINET总线,超大的数据映射区,最多支持256个字交互数据,方便现场组网;

5. S200C集成了成熟的电梯控制算法,控制更加精准;

6. S200C配置专用的调试软件,流程更加标准化,简单化。

S200C/D系列提升机驱控一体化模组/控制柜已开始大批量进入物流行业,为用户带来新的价值。