DCS一体化智能预警系统在百万机组上的应用

供稿:艾默生公司

- 关键词:艾默生,DCS,电厂

- 摘要:某电厂装机2×1000MW超超临界火力发电机组,其锅炉为上海锅炉厂生产的超超临界直流锅炉,汽轮机为上海汽轮机厂生产的超超临界、一次中间再热、单轴、四缸四排汽、凝汽式汽轮机。机组的DCS控制系统采用艾默生公司的Ovation系统。

一、项目背景及挑战

某电厂装机2×1000MW超超临界火力发电机组,其锅炉为上海锅炉厂生产的超超临界直流锅炉,汽轮机为上海汽轮机厂生产的超超临界、一次中间再热、单轴、四缸四排汽、凝汽式汽轮机。机组的DCS控制系统采用艾默生公司的Ovation系统。

机组运行十多年,经过多轮工艺改造,系统复杂度相对建厂初期大幅增加。监盘人员日常运行、监盘难度和工作量也与日俱增。同时对于运行十多年的老电厂,部分岗位人员逐步进入更替期。如何将宝贵的运行经验继续保留下来并沉淀到系统里,如何实现运维经验的模型化,实现超前预警诊断,保证机组安全、稳定运行,成为该厂首要考虑的问题。

二、解决方案及项目创新点

为应对上述挑战,艾默生为客户提供了智能预警系统。由于火电厂各个系统、各个设备和工艺参数、设备数据是随着多维的边界条件变化而变化的,智能预警系统结合了机理模型和大数据模型,能够及时识别电厂生产过程中的潜在隐患。

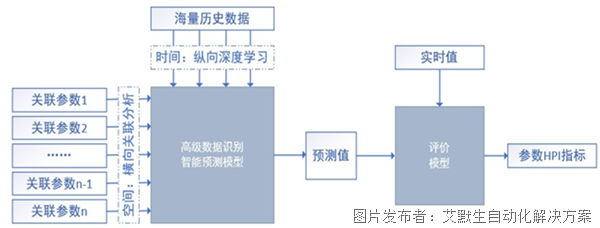

大数据模型深度挖掘数据间关系,构建智能识别模型,而智能预测模型则实时追踪参数变化,通过将预测值与实际值对比分析,识别边界条件,依据设备运行标准,诊断参数的健康状况并量化评估。另一方面,机理模型基于热力特性、性能试验数据和设备投入条件等固定公式,综合进行安全性、经济性、数据偏差、系统故障和设备自动联锁投入率等五个方面的评分分析。

通过边界识别技术,将参数的运行健康水平转化为一条量化的健康指标曲线。利用计算机对海量参数指标曲线进行不间断扫描分析,将指标的异常结果进行有效呈现,以实现参数异常事件的早发现、早处理。这种方法将运行中可能出现的事故处理措施进行前置,实现从传统的事后处理转变为事前的模型分析、偏离预计,提前防范。

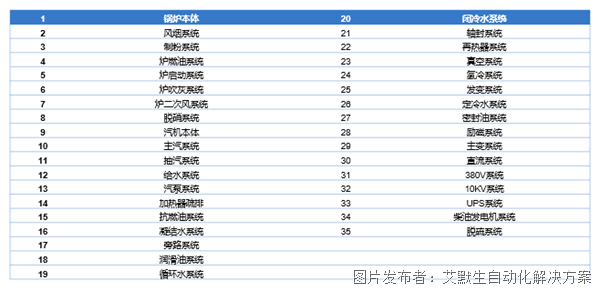

系统清单

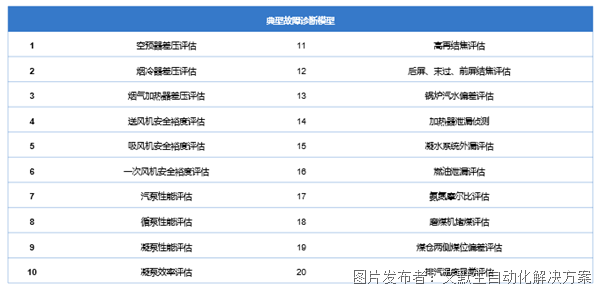

典型故障清单

系统模型设计原理图

智能预警系统由智能预警服务器、高性能模型服务器两部分组成,智能预警服务器、模型服务器间的数据流独立于Ovation网络,从而避免对Ovation网络造成影响。

(1)智能预警服务器功能

智能预警服务器无缝接入现DCS网络,配置成为DCS的一台工作站。智能预警服务器内安装有OIF大数据平台,通过OIF-DIP程序实现模型服务器与 Ovation 控制系统的数据交互。

(2)模型服务器功能

模型服务器具有取数建模、模型运行、模型管理、模型修改等功能,从机组 Ovation 控制系统采集实时数据,在模型服务器里进行模型和逻辑运算,将运算结果写入 Ovation 控制系统,可在任意操作员站智能预警系统组态画面中进行监测。

系统架构图

三、项目成果

1、优化监盘展示方式

智能预警系统根据实时数据包括机组运行的温度、压力、液位、振动、电流、流量、流速等参数,结合智能预警系统的预警信息,提示运行人员设备参数限值大小,并通过测点变色,在Alarm中推送报警信息给运行监盘人员。安全测点90-70分为黄色,70分以下为红色。经济和动态偏差测点70-50分为黄色,50分以下为红色。手自动点0分为红色。

2、建立和丰富专家知识库

运行经验是最宝贵的财富,智慧监盘通过构建标准化的专家知识库,实现了运行经验的沉淀与共享。项目实施过程中,各专业针对机组运行实施状况,不断累加、总结工艺系统分析专家知识库。例如,引增合一汽电双驱改造后两侧风机功率偏差计算,可通过热力计算显示吸风机A/B实时功率并计算偏差提供参考;针对六大风机PQ工况曲线实时显示,积累最优运行状态和参考数据。

3、具备基于DCS一体化的智能报表功能

相比较常规报表,智能报表系统除了提供网页端访问,还与 Ovation DCS 画面深度融合,通过 DCS 画面即可查询任意时间报表,为运行人员提供一体式的查询体验。而智能报表系统的学习成本较低,不仅支持下载报表结果为 Excel,还使用 Excel 文件作为组态文件,并支持大部分 Excel 公式。在此基础上扩充功能,以满足超限统计、人工输入等电厂常见需求。

4、DCS一体化的平台具有强大优势

智能预警系统与DCS系统一体化的平台,可以轻松实现智能诊断结果直接展示于常规DCS系统监视画面,所见即所得。监盘人员可以及时发现预警信息并进行处理,极大降低了操作负荷,提升工作效率。基于DCS的一体化智能预警系统,不仅提供了满足未来更多的闭环控制需求的高质量数据和快速通讯,还为下一步从自诊断到自寻优、自调整的发展奠定了坚实基础。

5、调试及试运行阶段智能预警系统发现的问题汇总

(1)发现E磨一次风与密封风差压低。原因及处理:现场检查发现测量管破损,处理后正常。

(2)通过经济指标报警发现一次风机电流大。原因及处理:调整运行方式。

(3)通过经济指标报警发现密封风机电流超额定电流。原因及处理:调整运行方式(增加一台密封风机)。

(4)凝汽器A/B温度偏差小,循环水母管压力高。 原因及处理:凝汽器钛管脏污。

(5)红外烟温探针温度异常。原因及处理:联系热控处理后正常。

(6)吸风机小机调阀油动机阀位指令反馈偏差大。原因及处理:需停机后处理。

四、项目收益

1、经济效益:自智能预警系统上线以来,运行人员工作强度显著降低。该系统能对设备故障征兆进行及时预警,机组设备可靠性得到了明显提高。该系统优化了机组的经济运行指标,通过对智能预警系统所管辖设备开展劣化趋势分析,提前预知并处理缺陷,实现了经济效益和设备效率最大化。

2、管理效益:该系统有效提升了智慧化管理水平,建立健全了信息化应用机制,建立了一支具有建模能力的人才队伍,提升了信息资源的利用率。

3、社会效益:智能预警系统提升了电厂的运行效率和可靠性。它不仅能够预防和减少非计划停机事件,还可优化电厂运行计划、提高发电效率、降低能源浪费,为电网的稳定提供坚实保障,也为电力行业的可持续发展做出重要贡献。