图尔克成功案例 | 通过RFID避免错误

- 关键词:图尔克RFID,BLident,半导体

- 摘要:Gefasoft是制造自动化、影像处理和识别领域的专业公司,在汽车和半导体行业各大制造商中享有盛名。其旗下的雷根斯堡分公司已有多年的RFID使用经验,并且尝试过不同制造商的系统,现在他们选择图尔克的BL ident用于其装配和自动化测量设备。

Gefasoft是制造自动化、影像处理和识别领域的专业公司,在汽车和半导体行业各大制造商中享有盛名。其旗下的雷根斯堡分公司已有多年的RFID使用经验,并且尝试过不同制造商的系统,现在他们选择图尔克的BL ident用于其装配和自动化测量设备。

保存记录

图尔克的RFID解决方案BL ident在Gefasoft的自动化装卸系统中记录正确的生产过程。

德国雷根斯堡Gefasoft Automatisierung und Software公司CEO Harald Grünbauer表示:“2000年我们首次使用RFID系统,用于BMW车身制造和VDO Siemens。从一开始我们就青睐该技术,因为无线识别功能非常完美地贴合了我们的工作需要。”

在Gefasoft集团内,雷根斯堡分公司负责开发、生产和销售主要用于汽车和半导体行业的复杂控制系统。该公司还生产装配和自动化测量设备。除了RFID外,公司的核心竞争力还包括现代影像处理应用和激光系统。

模块化装配系统

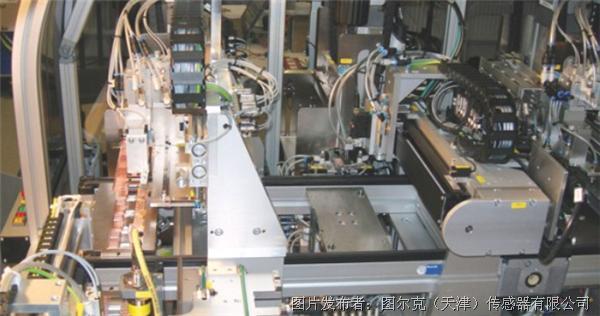

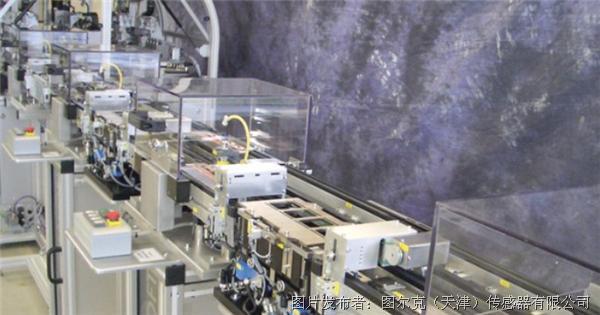

雷根斯堡专家为半导体行业的一家知名客户开发了用于多芯片模块制造的自动化装卸系统。该系统连接了大量焊线机,可同时处理不同焊接芯片模块的质量控制。机器采用模块化设计,包括一个装卸模块和三个货栈、焊线机上的传输路径以及用于零件载体的横向和反向运输路径。处理人员将已加工芯片模块传送至良品货栈前,使用RFID和影像处理系统检查配线是否正确。次品打孔器则用于在缺陷零件的固定位置上打孔。

零件载体和对应工作站配备了图尔克的BL ident RFID系统,后者通过Profibus DP连接至工厂控制系统。总共有六个读写点集成在系统中:一个位于装载区斜坡上,三个分别位于三个焊线机前方的维护位置上,一个位于横向运输路径中,一个位于次品打孔器前方。CEO Grünbauer解释说:“在已经结束的系统扩展阶段,其实我们也可以采用替代技术来处理零件载体的识别,但最终我们根据系统模块化和扩展能力选择了RFID技术。使用RFID技术,我们可以轻松升级系统。”

金属数据载体

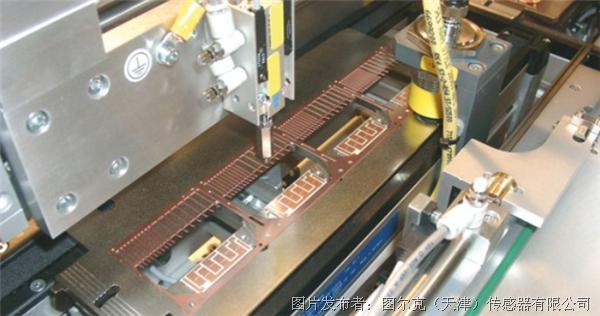

决定采用BL ident系统前,项目工程师Markus Müller测试了数家供应商的许多解决方案。Müller解释说:“我对图尔克系统的稳定性尤其满意。而其他系统一直有控制器连接问题和稳定性问题。”原因之一可能是数据载体直接位于零件载体金属材质内。出于稳定性考虑,该部分只能由具有硬化表面的钢制成。

Müller满意地说道:“我们的零件载体和数据载体间有金属触点。通常这不是问题,但由于整体结构原因,数据载体无法独立安装或安装在其他位置。我们的测试显示图尔克系统没有这一问题,首次运行就非常成功。”图尔克现在提供可安装在金属表面或内部的专用数据载体。经过近一年的两班和三班运行,系统从未发生过故障。

工序的记录

Gefasoft使用RFID技术将所有工序直接记录在零件载体上。首个读写位置位于装载机器的出口。数据载体在此处接收所有指定组件是否成功安装以及是否可进一步处理的信息。如果零件载体内的四个点被正确填充,则数据载体会添加释放处理的内容。关于每个组件的成功或不成功处理的信息在后面的处理站添加。最后,在末端RFID站导出数据,操作员依据数据载体的分类将每个零件传送至良品货栈或次品打孔器。每个批次的生产数据存档在对应的报告文件中。

结束语

Gefasoft试图为自动化生产系统寻找模块化、可扩展且易于连接至控制系统的稳定的RFID系统。图尔克的BL ident满足这家雷根斯堡专业公司系统的所有要求。BL ident甚至能应对数据载体安装的挑战。CEO Harald Grünbauer认为,继续使用BL ident的理由十分充分,他承诺:“从使用体验来看,我们的系统未来仍将使用图尔克的RFID解决方案。”