图尔克 | 面向IIoT的强大组合

- 关键词:图尔克,IO-Link,传感器,IIoT

- 摘要:IO-Link可实现延伸至传感器/执行器层级的端到端双向通信,并支持访问非周期性数据,从而提高了工业云服务的潜力。目前,图尔克正在结合这两种技术,为用户开辟不同的过程优化。例如,简化传感器更换等操作步骤、显示过程参数以及设置机器的自动状态监测参数等。

IO-Link可实现延伸至传感器/执行器层级的端到端双向通信,并支持访问非周期性数据,从而提高了工业云服务的潜力。目前,图尔克正在结合这两种技术,为用户开辟不同的过程优化。例如,简化传感器更换等操作步骤、显示过程参数以及设置机器的自动状态监测参数等。

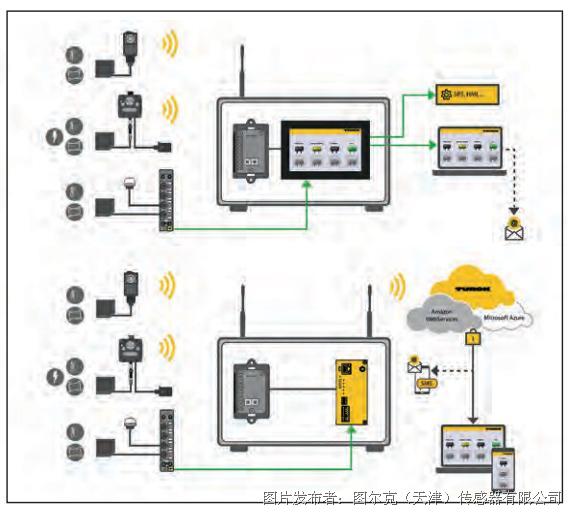

通过结合使用IO-Link技术和云服务,图尔克实现了从传感器到云端以及从云端返回传感器的连续数据交互。

苹果、微软、亚马逊和谷歌这四大科技巨头的云服务显著简化了我们的日常工作,例如无需再将假日照片保存在内存有限的智能手机,而是保存在个人在线文件夹中;可同时将日历条目和联系人同步在多台设备上;或在不同设备上共同制定俱乐部活动计划文件等。企业自然也希望在其工业应用中充分利用云计算的优势——虽然要求特殊,但其目标相同:即高效使用数据,而无需无谓地加载网络和内存。

为了从现场设备(如传感器、RFID读/写头等)收集的大量信息中过滤出相关数值,还需要使用工业云,从而将大数据缩减为智能数据。因此,云技术不仅仅是存储设施。它还可为用户提供其他支持服务,例如快速集成新连接的设备,提供关于任何关键异常情况的自动化警告,或显示不同刀具的运行时间等。为此,图尔克提供了从传感器直到云端以及从云端返回到传感器的双向端到端通信服务。这可实现现场层级、控制器、数据云以及相关的服务负责人之间的快速智能数据交换。

IO-Link支持访问额外数据

当今的IO-Link通信标准已经实现在直接机器环境中开始实施数字化。目前,许多现场设备也配备了可提供除用户数据以外的信息(例如诊断数据或设备信息等)的处理器。

IO-Link可以在控制系统读取周期性数据的同时还能进行非周期数据的读取。这使得传感器等IO-Link设备转变为“会说话”的参与者,进而提高自动化金字塔另一端的云服务的可用性。目前,图尔克正在整合IO-Link和云服务解决方案这两种开创性的技术,以确保直至“最后一米”的端到端通信的连续性。

采用分布式智能设备对信号进行预处理

为了将现场层级以上使用的数据限制为智能数据,需要使用远程智能。换而言之,信号已在现场总线模块中进行了预处理。例如,图尔克的TBEN-L-8IOL IO-Link master使得用户可以直接配置将哪些变量传输至云端。数据的远程评估还意味着在现场执行时间至关重要的测量,而不会对通信网络造成额外的负载。这可确保即使是在数毫秒周期内完成的过程序列也不会受到干扰,同时仅特定的数据可供未来使用。云服务可以实现多种访问这些数据的途径,例如使用图尔克的TBEN-L5-PLC-10 IP67控制器通过电缆访问,或使用TCG20 IP67云网关利用Wifi或移动网络通过无线连接访问。

设备识别与IODD更新同步

云服务和IO-Link的优势具体体现在哪里?例如,当技术人员调试传感器或执行维护时,对设备的识别就可以体现它们的优势。这些操作会浪费宝贵的时间,并且也是意外错误的源头。将云连接至带所有IO-Link设备描述的中央数据库会更加合理。这样,现场中新连接的设备就可以将其制造商和设备ID传输至云端,包括参数和通信属性。然后,通过与数据库比较,就可识别该传感器对应的IODD。云端还可实现设备数据的可视化,并视需要调整设备的参数。

发生故障时快速更换传感器

当发生故障更换设备时也同样如此。一旦传感器报告故障,该信息就会直接通过云端发送给员工。为此,也可通过编程警报,设置除显示面板上的可视通知外,可以通过电子邮件或SMS短消息发送的通知。由于传感器的设备配置可以保存在云端,因此发送故障的IO-Link设备可以即时更换,不会造成任何问题。凭借双向信息更换,云端可以识别出相连的更换传感器的类型,并使用合适的参数对其进行配置。

机械磨损警告

IO-Link提供的额外数据还可提供关于机械运行问题的信息。例如,若使用电感式传感器监测螺栓的移动,除了开关脉冲外,其还可提供开关距离方面的信息。一旦目标与传感器的距离达到临界值,即可指示磨损加剧,说明螺栓间隙过大。云端将通知维护工程师,从而在目标超出测量范围之前采取措施。通过提前通知,可以及早进行处理,避免发生问题。

状态监测的附加值

除了距离值外,超声波传感器还可提供信号质量方面的数据。这使得用户不仅可以查询液位值,还可接收相关警报,例如液体表面有泡沫堆积,导致测量值受影响等。此时,IO-Link在状态监测之外,还进一步实现了二次监测。同时,云端可确保关于液位和表面的信息及早传达给员工,而不受位置或终端设备限制。

显示过程参数

附加值5:相关的过程参数也可通过云端的额外信息进行记录。若机床使用了不同刀具,则操作人员需要尽可能地考虑它们的使用寿命。各刀具的过程参数可以传输至云端,方便使用或保存数据。例如,这可通过图尔克的电感式耦合器实现。在换刀完成后,刀具和云端可以进行非接触的数值交换,例如相互之间的运行时间。然后,用户就可在云端查看各刀具的使用时间,或机器的特定停机时间。

数字化实施至“最后一米”

对于寻求延伸至机器传感器层级的端到端通信的企业而言,将IO-Link与云服务结合在一起是图尔克IIoT解决方案的重大优势。无论是调试还是维护,状态监测或是过程优化,都可视需要利用IO-Link设备的潜力。这里使用的云服务可以将设备和机器数据发送到不同终端设备的屏幕。它可提供超出限值或发生故障等信息,并且凭借双向IO-Link通信,本身即可作为有源系统节点,可用于比较数据库中的设备信息等。

IIoT的实际应用

位于Velbert的Velco GmbH公司就是一个生动的例子,为我们展现了用户可以如何从传感器到云的端到端解决方案获益。Velco的加压容器、转子喷补机和注塑设备广泛应用于世界各地的高炉、炼钢厂、铸造厂和耐火材料行业。为了在发生故障时为客户提供快速支持,使用带远程监测功能的特殊机器。由于先前的解决方案无法满足当前的需求,因此Velco现在使用图尔克的云技术解决方案。

利用网页浏览器中的单个网页可以显示所有机器的概览。任何人都无需记录地址,并且凭借响应式设计,一切都可通过智能手机完成。Velco的客户经常将他们的机器出租给最终用户,因此会调用Velco云端的显示面板,在导航窗口中查看他们的机器。若员工点击了列表中的某个条目,则显示面板将提供包含所有相关数据的清晰概览。除了某些模拟值,如水压或料位外,还有数字指标,例如运行状态或急停按钮的状态。用户可以查看工作时间计时器和其他数字显示器。显示面板可以由用户自行轻松完成配置,只需点击几下鼠标,而无需任何编程知识。若需进行故障排除,专业人员还可通过显示面板远程控制Velco机器。因此,技术支持人员从其桌面即可查看是否排除了诸如“水源缺失”或“按下了急停按钮”等故障。借助额外数据,他们可以有效地针对进一步的故障排除工作提供支持。

图尔克的云服务可托管在客户的内部服务器,或作为中央数据中心的公有云,通过加密协议来处理通信