案例 | RFID系统提高铜管生产效率

- 关键词:图尔克,RFID,网关

- 摘要:铜管的生产涉及在许多独立运行的机器上的生产工序。图尔克为一家中国制造商提供了RFID系统,以控制物料流并避免费时费力的手动存档。Q175读写头可从坚固外壳的UHF载码体上读取金属料框的编号。BL20模块化I/O系统可将此信息传输至公司的生产管理系统,并同时控制RFID读写器的分布式运行。

铜管的生产涉及在许多独立运行的机器上的生产工序。图尔克为一家中国制造商提供了RFID系统,以控制物料流并避免费时费力的手动存档。Q175读写头可从坚固外壳的UHF载码体上读取金属料框的编号。BL20模块化I/O系统可将此信息传输至公司的生产管理系统,并同时控制RFID读写器的分布式运行。

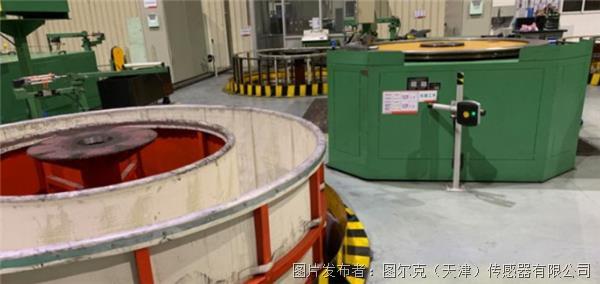

铜管在多个生产工序中都缠绕在料框上

坚固外壳的UHF载码体可直接安装在金属料框上

图尔克的Q175读写头通过UHF-RFID技术远距离访问其他载码体

铜管在多个生产工序中都缠绕在料框上

生产控制系统要求实时数据

为了保持竞争力,企业需要提升其效率,同时更好地响应市场需求的变化。这种从生产导向到服务和需求导向的转变还意味着:人、机器与产品的更好协调,以及提供关于当前物料流的更准确信息。目前,一家主流中国制造商推出了使用生产控制系统的解决方案,利用的是现场的实时数据。其中RFID解决方案由图尔克(天津)传感器有限公司提供,包括超过180个读写头和大约1400个防护等级高达IP69K的载码体。

用于安装在金属上的坚固外壳RFID载码体

为了简化物料管理,系统集成商图尔克工程控制系统公司直接在机器附近提供了RFID解决方案。这可用于控制整个生产过程。工程师在此利用了在冷成型阶段的生产工序中铜管位于圆形金属料框上这一事实。关于批次的物料信息可以与相关的料框关联,可以在该料框上轻松固定RFID载码体。为此,图尔克使用专为安装在金属上的坚固外壳载码体,该载码体即使在料框高速旋转时也能保持固定在料框上。特定的料框编号则存储在载码体中,并随后在生产管理系统中分配给特定的批次。为此,生产管理系统将访问数据库。

RFID读写器、UHF载码体和MES系统之间的信息交换

Q175 RFID UHF读写头在各工作站附近安装。它可读取料框的编号,使用UHF技术,识别距离远,且识别时读写头不需要与载码体正对。与生产管理系统的连接使得载码体、读写头以及更高层级的生产执行系统(MES)之间可以进行数据交换。

以太网网关作为独立的控制器

读写头与生产管理系统之间的通信通过图尔克的BL20 I/O系统提供,该系统同时还控制RFID读写器的分布式运行。除了不同的连接模块(例如:用于RFID设备)外,它还包括BL20-PG-EN-V3可编程多协议以太网网关。这可作为各个RFID系统的独立控制器,因为没有本地PLC,且许多现场设备需要实时处理。

结论:面向工业4.0的集成助手

图尔克的RFID系统为中国铜管制造商不断增长的数字化生产业务提供支持。该系统可以在生产管理中提供实时的物料追踪能力,同时还可进行质量控制,确保明确分配物料,并在过程中及时传输数据。“这可显著提升生产过程中的效率和准时性。”项目经理高建强总结道。