[摘要]

介绍石油化工企业储运自动化—鹤管装车自动化的几种类型,包括可编程控制器在集中式和分布式储运装车自动化控制系统中对现场流量采集、控制装车阀门动作等方面的不同应用。

石油化工企业及储运油库,其日常的生产原料、成品的装车(火车罐车、汽车罐车)、码头装船作业都十分繁忙,为了克服人工操作、管理带来的弊端,减少环境污染、提高储运管理作业的效率和石油化工企业的整体效益,以适应经济发展的需求。石油化工企业迫切需求机械化自动化程度高、安全可靠性好、便于操作维护的储运装车自动化系统。

1、储运装车自动化系统的构成

由于液下大、小鹤管装车具有节能、安全等显著的优点,石油化工企业的储运装车基本全部采用这种装车设备作为标准灌装专用设施。

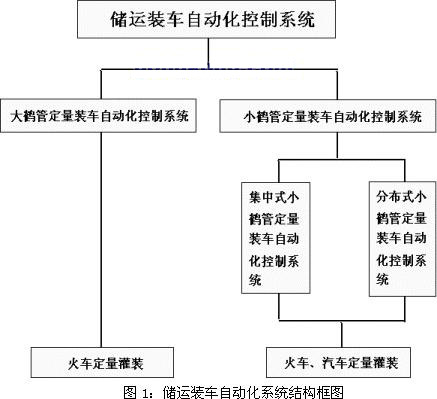

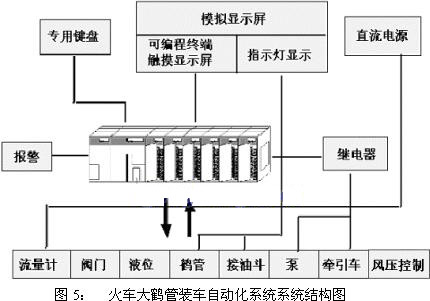

按照鹤管所用管材的口径区分,鹤管可分为大鹤管和小鹤管两种。习惯上,把口径DN120mm以上的鹤管称为大鹤管,常用的口径为DN200mm,此类鹤管主要作为大宗油品铁路装车的灌装设施。把口径为DN120mm以下的鹤管称为小鹤管既通常所说的鹤管。常用的口径为DN100mm或DN80mm,此类鹤管主要作为日常火车罐车和汽车罐车的灌装设施。控制系统也相应的分为大鹤管储运装车自动化微机控制系统和小鹤管(鹤管)储运装车自动化微机控制系统。其中,小鹤管储运装车自动化微机控制系统又根据装车现场的实际情况,如栈台、操作室的位置、装车栈桥的长短、防爆等级的要求、石化企业用户要求等等因素,又分为集中式和分布式(分散式)装车自动化微机控制系统。储运装车自动化的目的,主要以定量装车控制为主,所以储运装车自动化控制系统又称储运定量装车控制系统。

从现场应用的经验表明,集中式和分布式自动化定量装车控制系统各有其优缺点。储运装车自动化系统结构如图1所示:

无论是大鹤管储运装车自动化系统还是小鹤管储运装车自动化系统,分布式还是集中式装车自动化系统,它们的工作目的、完成的功能都是基本一致的:防止装车冒顶、液化气过装、装车灌桶定量准确、装油计量、防水击措施、防溢防静电接地、连锁控制、装车业务管理和操作管理、装车销售统计开票和销售管理等。

2、可编程控制器在几种储运装车自动化系统中的应用

紧随着微电子技术同步的发展的可编程控制器(可编程控制器出现之初,名称很不一致,直至1980年由美国电气制造商协会NEMA正式将其命名为Programmable Controller,简称PC,但时至今日,人们仍然习惯地称之为Programmable Logic Controller,简称PLC),作为传统继电器控制装置的替代产品,从当初简单的功能比较单一的逻辑控制器,发展到今天的即能采集控制开关量,又能采集控制模拟量、数字量,同时实现逻辑运算、顺序控制、过程控制、联锁保护、定时、计数、算术运算、联网通讯等功能的,以微处理器为核心的工业控制装置。已将传统的继电器控制系统与现代计算机技术结合在一起,以结构紧凑、I/O组态灵活、调试维护方便、抗干扰能力强及可靠性高等优点,越来越为众多的工业用户青眯,与CAD/CAM、工业机器人一同被列为现代工业自动化领域的三大支柱。正是由于PLC具有这些使用特点,近年来,在储运自动化等各种工业控制场合中得到广泛的应用。

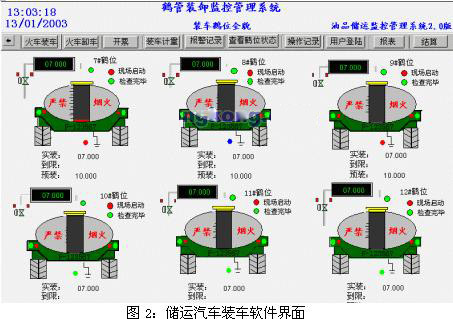

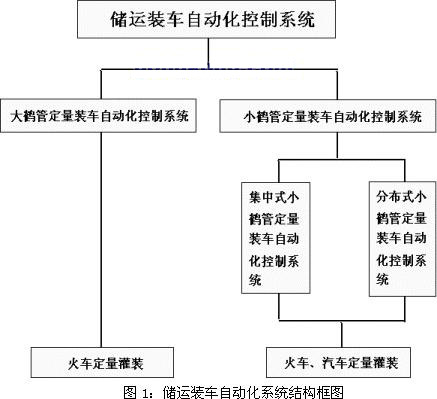

在储运装车自动化控制系统中,PLC主要完成装车定量程序控制、防溢出、防静电接地检测联锁控制、完成装车现场的数据采集和对装车现场控制执行器(装车控制阀、泵等)的程序控制等功能。图2为储运装车—汽车装车自动化操作软件界面。

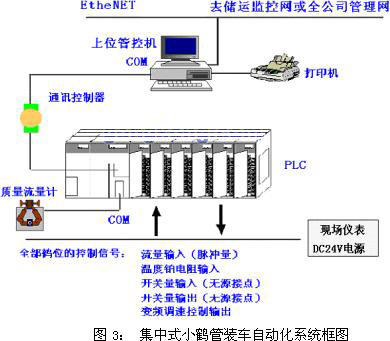

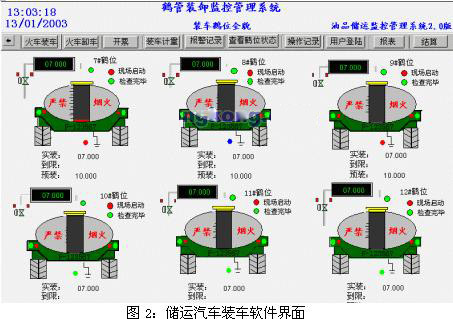

2.1可编程控制器在集中式小鹤管装车自动化系统中的应用

可编程控制器把所有功能集中,即所有的信号电缆集中进控制室,由控制室中的主控制计算机和PLC实现全部信号的采集检测、运算管理和控制输出。集中式小鹤管装车自动化系统便于实现操作管理及实现各种逻辑判别,对提高储运装车安全性,加强销售管理具有较大意义。系统结构框图见图3。

PLC集中采集装车现场每个装车鹤位流量计(脉冲信号)、温度(PT100—铂电阻)、装车防溢出开关、防静电接地开关、现场确定操作开关等所有控制信号。对于现场流量计信号的采集,PLC通过配置高速计数单元来完成。PLC的高速计数单元有多种计数模式;可通过旋转前面板的波段开关选择单元号(0∽9)和模式(1线性,2环性,3预置,4门控,5闩锁,6采样),通过调整后面板上的DIP波段开关进行选择和设置高速计数单元的运行模式(输入形式选择,内部复位位,输入Z,控制出入IN1)。DIP波段开关设置为5,选择闩锁模式(5),在闩锁模式中,输入形式选用单向增减方式,有两个选择用内部触发方式的控制输入位IN1和IN2,用IN1上升沿启动计数,启动计数20s后断开IN1,计数值继续累计,当IN1为ON时,计数又从零开始。IN2控制闩锁,其上升沿触发闩锁,即内部IR2个计数通道中的值被闩锁住,保持不变。当IN2为ON时,其上升沿又使当时计数值读入内部IR两个计数通道中。内部IR两个计数通道中的计数值为BCD码,计数范围-8,388,608∽+8,388,607,计数值占用内部低位和高位两个IR通道的低位和高位。PLC的高速计数单元只能对采集的脉冲量进行累计计算,但控制系统要求显示装车鹤位流量计的瞬时量(频率)和流量的累计量(累计脉冲值)。利用PLC内部的两个TIMH(15)高速定时器产生的ms级时间差来计算流量计的频率,用流量当量乘以频率得出流量计的瞬时量。

在每个鹤位开始发油装车时,PLC的高速计数单元对应采集该管路上的流量计的低位和高位的通道单元都要清零。PLC控制装车阀门置“1”信号的I/O同步执行位(bit)传送微分型指令 @MOVB(82),当执行条件由OFF变为ON时,指令@MOVB(82) 执行传送一次“1”到高速计数单元IR通道IN1映射的内部继电器位,即IN1位置1,从而使计数器从零开始计数。用BCD码装换二进制数指令BIN(23)指令将两个计数通道中BCD码装换成二进制数,MOV(78) 到DM区单元中。 流量计为三线制的脉冲输入。高速计数单元的输入频率的电压选择有5V、12V、24V三种。用PLC的DO进行选择输入即可。 有的储运装车现场测量装车鹤位流量的仪表,安装了高精度的质量流量计,这种质量流量计一般带有传递数字信号的通讯接口,输出多种测量参数和信息,如瞬时流量、累计流量、密度等信号,为了保证系统采集数据与现场测量仪表之间没有精度转换误差,PLC可配置ASCII模块(PLC专用的高级语言模块,以串序的方式与现场不同ASCII装置沟通),数字通讯信号经由质量流量计的通讯口连接到PLC的ASCII模块的COM口。另外,有的汽车装车控制系统中采用汽车地磅作为定量装车的计量手段,地磅的测量重量、清零设置等通讯数字信号也通过COM口联接到PLC的ASCII模块上。这样,质量流量计和地磅的数字通讯信号就与其它常规的I/O信号(DI、DO、AI、AO、FI等)一起,由PLC统一采集和控制,便于日后构成计算机冗余系统。 在储运装车的过程中,由于装车控制阀的突然开关,容易造成管道中的压力在一瞬间会突然升高,产生很高的压力峰值,这种现象称为液压冲击,就是日常所称的“水击”或“水锤”现象。

“水击”产生的压力峰值往往比正常工作压力高好几倍,且常伴有巨大的振动和噪声,使液压系统产生温升,有时会使一些液压元件或管件损坏,并使某些液压元件(控制阀、流量计等)产生误动作,导致设备损坏。因此,储运装车自动化控制系统控制的主要目标之一,就是尽可能的消除、减小装车开始和累计流量达装车定量设定流量值时,装车控制阀的突然开关,而产生的“水击”现象,尽量保证管道内介质流速在管道安装的流量计范围之内。从控制的角度上理解,气动阀,电动阀、电磁阀、多段电液阀等可遥控阀门都可以作为装车控制阀。根据装车介质的化学、工艺特性,多选用配套大小两个气动阀或多功能电液阀。无论选用哪种控制阀门,控制原理都一样。以PLC控制多功能电液阀装车为例;多功能电液阀由先导电磁阀和主阀组成。先导电磁阀和球阀组成控制回路。关闭调节球阀和常开电磁阀构成控制回路上流管路,开启调节球阀和常闭电磁阀构成控制回路的下流管路。发油时首先开泵,然后再开电液阀的常开、常闭电磁阀,两者的时间差可以在线通过上位机传到PLC的TIM定时器单元进行设定、修改。这时电液阀的常闭电磁阀根据时间曲线进行,由PLC的DO模块控制:开(通电)-闭(断电)-开—闭,以防止流量过大,保护流量计,在线修改到一个合适曲线,存入PLC的TIM定时器单元,随时调用。当累积到设定值后,PLC自动首先停电液阀,然后再是泵,两者的时间也可在线修改。停电液阀是分别控制电液阀的常开、常闭电磁阀,常开电磁阀的工作依时间曲线进行:开(断电)—闭(通电)—开—闭,常闭电磁阀断电即可。 铂电阻(型号—PT100)的温度信号,用PLC的特殊功能模块—热电阻模块采集。

防溢、防静电等开关量信号用PLC的DI模块采集。 2.2可编程控制器在分布式小鹤管装车自动化系统中的应用

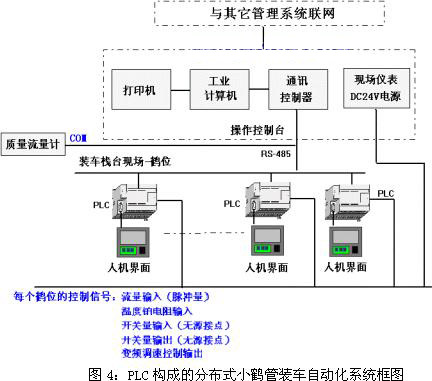

对于分布式小鹤管装车自动化系统,操作人员可以在装车工作现场进行所有装车操作和监视装车情况。在每个鹤位都设置一台定量装车控制设备,执行该鹤位的定量装车控制任务。这种系统便于实现系统操作功能分散,管理和监视又集中的思想。

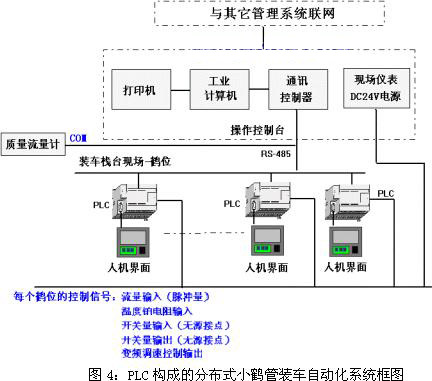

在每个鹤位设置的定量装车控制设备,一般采用成型仪表——定量装车控制仪。国内、外生产的厂家众多,但价格都比较昂贵。近年来,丹东通博测控有限公司采用了箱体式PLC加操作员界面,组成定量装车控制器,完成现场装车体积流量或质量流量、管路温度检测、液位防溢出开关、静电接地检测开关、阀门开关状态等的检测,完成定量装车控制、安全联锁等所有控制功能。系统框图见图4。

现场每个鹤位流量计的流量系数、定量装车值、密度、体积流量的补偿系数、装车介质膨胀系数等参与计算的参数,通过操作员界面输入PLC的内部单元中。每台PLC通过通信电缆线与操作室中的计算机相连,实现集中管理,还可以通过联机方式方便地将参数设置输入每台PLC。每台PLC控制装车阀门和计算管路流量的方法和集中式控制系统中PLC的控制思想基本一样。

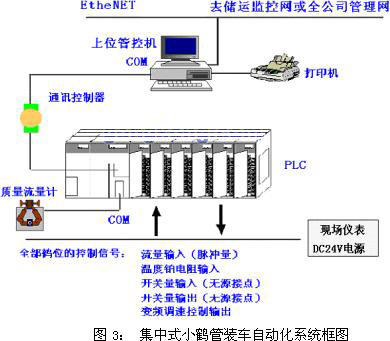

2.3可编程控制器在火车大鹤管装车自动化系统中的应用

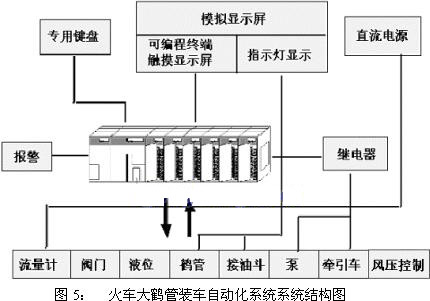

火车大鹤管装车自动化系统要比前两种的控制系统复杂一些, PLC除了完成定量装车程序控制等和小鹤管系统控制功能相同部分之外,PLC还要完成对大鹤管位置的左、右移位、上升、停止、下降的控制和位置检测,接油斗的提起、放下控制和位置检测。多至3个油品选择阀的控制与检测。火车油罐槽车牵引车的前进、停止、后退控制。液压泵的开、关控制等。

在大火车大鹤管装车自动化系统中,操作室一般都设在栈桥上,为保证系统在含有油汽的环境中正常、安全地运行,操作室内的仪表操作台采用正压防爆仪表操作台,操作台内正压通风的气动衡压控制部分也是由系统的PLC进行监控,使其能按照防爆规范,保证仪表操作台内的气压值,将其保持在指定范围内。系统结构如图5所示:

3.结束语

储运装车现场实践证明,PLC应用在几种储运装车自动控制系统中,都表现了稳定性高、可靠性强的特点。和操作员界面一起组成的发油定量控制部分,更是充分体现了PLC的优良性能价格比、可靠、配置灵活、组态方便等优点,满足了现代储运自动化向网络化、信息化、智能化的过度要求。取得了良好的、济效益和社会效益,具有良好的市场发展前景。

|