台塑PVC自动化解决方案

供稿:台塑电子(宁波)有限公司

- 关键词:台塑,DCS,PVC自动化

- 摘要:台塑企业自1954 年起,即投入PVC 相关过程的生产,历经五十余年之努力,目前PVC粉年产能已达一佰三十五万二仟公吨,不仅是台湾最大生产厂商,若包含美国及大陆投资公司,则年产能可达二佰八十七万公吨,是世界上最大的PVC粉生产厂商之一。

项目背景

台塑企业自1954 年起,即投入PVC 相关过程的生产,历经五十余年之努力,目前PVC粉年产能已达一佰三十五万二仟公吨,不仅是台湾最大生产厂商,若包含美国及大陆投资公司,则年产能可达二佰八十七万公吨,是世界上最大的PVC粉生产厂商之一。

有鉴于大陆经过十多年的经济改革开放后,其石化工业已快速发展,而且所需原料仍须大量仰赖进口,在大陆加入WTO 后更将创造庞大商机,惟受大陆高关税保护措施影响,塑化原料要打入大陆内销市场相当困难。为争取大陆内销市场,台塑企业积极进行大陆布局,并于大陆宁波经济技术开发区规划一石化专区,且获准投资包括年产能30 万公吨PVC 厂,本厂已于2005 年1 月完工生产。

DCS系统规模

台塑宁波PVC 厂的生产规模为年产能30 万公吨。针对此生产规模,规划之DCS系统提供过程控制盘26 盘 (含12 控制站) ,配电盘4 盘,继电器盘21 盘,中继盘15 盘,讯息库站1 站,工程师站1 站,历史讯息站1 站,SQL 讯息库1 站,打印机2台,人机接口设备: 中控室操作站8 站,现场操作站3 站,远程操作站4 站,紧急操作盘3 盘,气体侦测监视站1 站。成功建置此DCS 系统将可涵盖整个PVC 生产流程,从最初的加料系统,经聚合、卸料、脱除、干燥到贮存及回收,所有监控数据均由DCS 操作盘面进行整合,可充分掌握现场实况,不仅使整厂自动化达到最佳的程度,更能充分运用人力及节省成本。

DCS控制规模

依据过程控制的需求,DCS 系统总共采用了12 个二重化的控制站,总共安装了622 个I/O 模块。总使用点数达11256 点,依照过程分区将这些监控点分配到12个控制站。

实现的控制功能

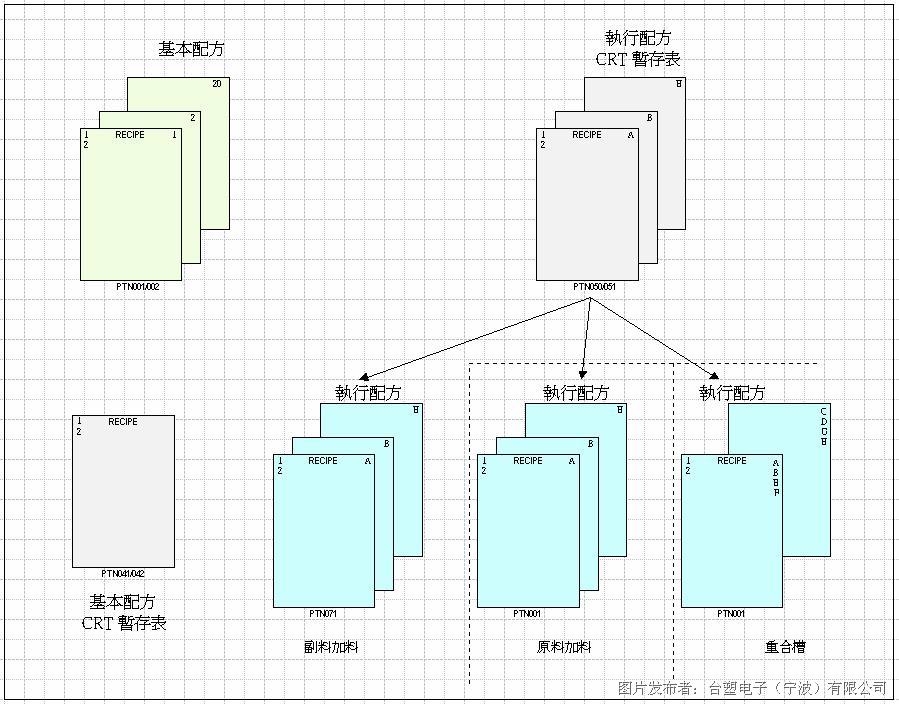

宁波PVC 厂的I/O 点数众多,副原料加料、主原料加料及聚合釜分散在不同的控制站中,在配方管理的设计上须配合此分散架构,同时完成自动化控制生产配方的目的,在实务上使用跨控制站之配方传递;生产配方数据库选定规划在一特定控制站,经由操作站上各聚合釜执行配方画面的确认后,将配方设定值内容传递至副原料加料、主原料加料及聚合釜的控制站中,才可开始聚合釜加料生产程序,使用这样的架构才能符合分散控制的精神。

除了实现配方管理系统,依据过程的需求,我们设计了下列功能:

. 配方管理系统

. 分散剂调配系统

. 副原料加料共享系统

. 主原料加料共享系统

. 聚合釜生产流程控制SEQUENCE

. 聚合釜抽真空共享系统

. 聚合釜温度控制系统

. 聚合釜NOX 喷涂共享系统

. 聚合釜紧急按钮控制系统

. 卸料槽流程控制SEQUENCE

. 脱除塔流程控制SEQUENCE

. 流动床干燥机控制SEQUENCE

. SILO 路径管理系统

整个工程在2004 年10 月开始进行回路测试及各分区设备试运转,经过各单位

人员的合作及努力,终于在2005 年1 月份产出首批PVC 粉,本公司之FPC-AX 系统运转稳定正常,系统各项功能均投入使用中。

如需了解更多信息,请至资料下载区下载 PVC 自动解决方案。