QXL直线电机驱动在LED全自动固晶机上的应用

- 关键词:直线电机,固晶机

- 摘要:本文介绍了一款全自动LED高速固晶机的设备构成、工艺流程及QXL直线电机驱动在该设备的控制方案。

一.背景

近年来随着LED市场需求和产能不断的提升,靠人工生产LED已远无法满足市场需求;众多设备厂家也在开发不同品种、不同类型的专用或者通用型全自动固晶机。LED的发展和需求,加大了LED设备的完善,同时也加快了固晶机的完善,各厂家也纷纷加入到LED制造设备的竞争中。本设备是一款全自动LED高速固晶机。

二.固晶机工艺简介及规格说明

固晶机主要有六大部分组成

1、 吸晶摆臂系统:由拾取头组件和焊臂组成

2、 点胶系统:驱动点胶臂旋转及上下运动,驱动胶盘旋转运动。

3、 推頂器系统:由推頂针和分离晶片的真空盘组成

4、 晶片台系统:由两个直线电机驱动XY平台和一个校准机构组成

5、 进出料系统:控制支架进出料。

6、 光学系统:分吸晶光学系统和固晶光学系统,分别用于芯片的吸取和焊接。

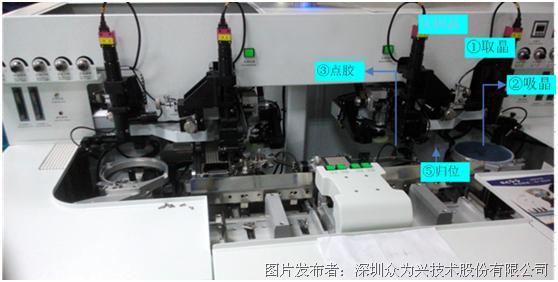

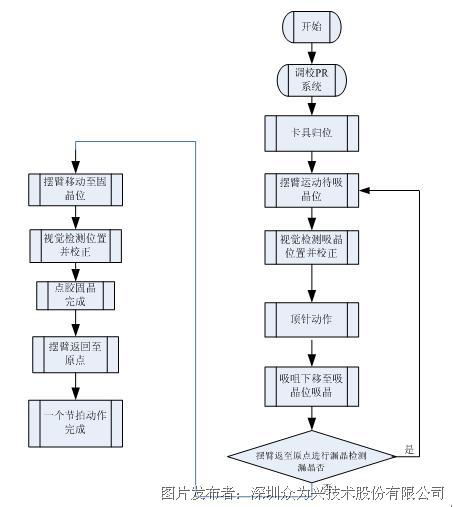

设备工作流程大致可以分为以下几步:①取晶;②吸晶;③点胶;④固晶;⑤归位。如下图1所示。具体工作流程见图2.

图1全自动LED高速固晶机设备

图2固晶机工作流程图

三.固晶机工艺要求

1、贴晶片后,胶水覆盖面超过3/4。

2、胶水溢出高度不能超出晶片高度的80% 。

3、晶片的倾斜度±5度。

4、各轴伺服驱动器出现故障时,应将故障信号传输至上位机。上位机发出故障清除信号应能及时清除故障。

5、吸晶、固晶平台驱动器配合要协调,单轴到位时间应小于5ms,且过冲量小于正负5脉冲。

6、摆臂轴往复运动时间尽量短,以提高工作效率。

四.固晶机工艺特点及难点

1、一机适用各种LED固晶作业。

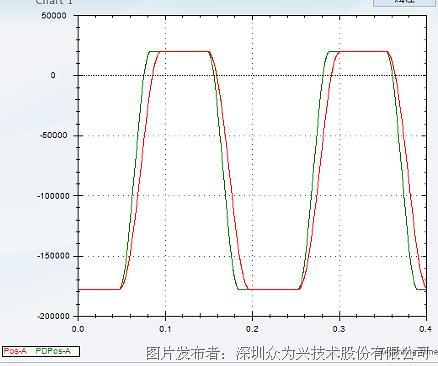

2、利用双视觉定位系统,一旦发现吸晶位有偏差立即补偿,直线电机XY平台驱动器能快速响应小距离的补偿量,使得固晶精确度高。如图3,横轴代表时间s 纵轴为脉冲puls。

图3 视觉定位补偿跟随

3、模组化自动教导,设定简单快速。

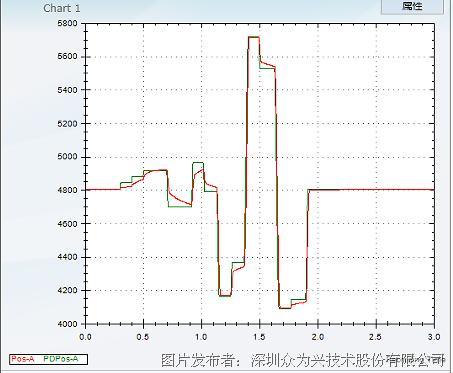

图4 自动教导过程中上位机所发脉冲及编码器反馈脉冲对比

4、可逐点定位或两点定位生产多样化。

5、支架整盘上下料,不同产品仅需更换夹具。

6、标准人性化Windows界面设计。

五.QXL搭配固晶机方案介绍

1、LED全自动固晶机共有六大部分,其中对驱动器要求甚高的吸晶直线电机X/Y平台驱动器采用QXL高端伺服驱动器,见下图5;固晶直线电机B/C平台采用QXL高端伺服驱动器,见下图6;摆臂平台摆臂轴W采用DDR配QXL伺服驱动器,见下图7;上下吸合臂采用普通旋转伺服电机配相应驱动器;点胶系统由两个交流伺服马达分别驱动点胶臂做旋转及上下运动,一个步进马达驱动胶盘做旋转运动,见下图8。

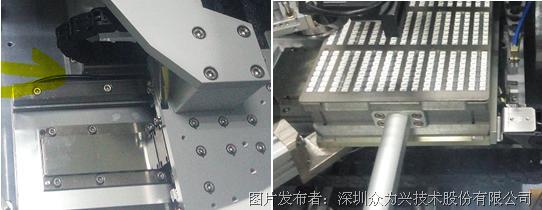

图5 吸晶XY平台 图6 固晶BC平台

图7 摆臂DDR平台 图8 点胶平台

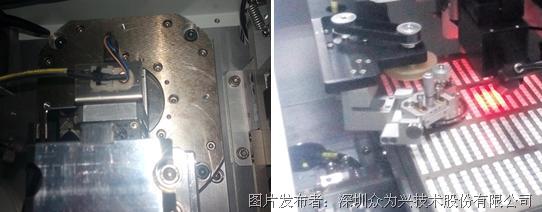

2、下图9给出了应用现场。

图9 全自动LED固晶机应用调试现场图片

图9左下角为QXL高端伺服驱动器,QXL搭配直线电机及DDR很完美的实现了LED固晶机对高速高精的要求,下图10给出了应用结果,上位机所发脉冲PDpos及电机实际位置Pos跟随情况。其中横轴代表时间,单位为s,纵轴为脉冲数。

图10 QX配直线电机吸晶、固晶平台响应时间及过冲

六.方案优点

1、吸晶、固晶平台采用直线电机搭配QXL高端伺服驱动器,相比传统的旋转伺服来说,使得生产加工效率提高,直线电机高速高精的性能发挥出来。驱动器响应时间<5ms< span="">,过冲量小于5脉冲。

2、传统的摆臂轴一般采用旋转伺服电机,该款全自动LED固晶机摆臂轴采用DDR力矩电机搭配QXL高端伺服驱动器缩短了单轴摆臂往复运动的时间,大约能缩短15%的时间。使得加工效率有了明显的提高。