施耐德电气草甘膦精馏先进控制APC项目

- 关键词:施耐德电气,APC,化工

- 摘要:在农盐化工精馏塔装置上,创新性的利用先进控制APC技术,实现从工艺-模型-控制的闭环,带来可观的经济效益的提升。

1、 项目背景介绍

草甘膦化学名称为N-(膦酸甲基)甘氨酸,是甘氨酸的膦酰甲基衍生物,属于低毒有机磷类,具有高效、广谱、低毒、低残留的特性。草甘膦纯品为白色无味固体,分子式为 C₃H₈NO₅P,是一种灭生性除草剂,可以应用于传统作物、转基因作物、果蔬等防除各种常见杂草。客户通过化工生产装置生产草甘膦,在其生产工艺中,精馏工艺起着至关重要的作用,承担着整个草甘膦一工段气相处理,所以一直以来精馏工艺与整个草甘膦一工段的产能息息相关。精馏整个工艺包括四个塔:碱洗塔,脱重塔,产品塔,回收塔,整个过程属于连续生产工艺。各个塔的重要控制变量,比如塔顶压力、温度、蒸汽压力之间存在着多变量耦合关系,同时,装置的上游属于间歇操作,导致精馏装置的气相处理量波动性较大,装置控制难度大。前期工艺设计主要目的是保证生产,装置自控率较低,目前全靠中控操作人员人工经验进行控制操作,且为了保证正常生产,中控人员操作频率较高,劳动强度大,且完全凭人工经验进行操作,导致装置关键被控变量波动性高,运行平稳性低,产品质量波动大,蒸汽能耗高。

客户希望施耐德电气能提供对于控制优化的解决方案以实现现场的自动化控制,减小劳动强度,提高生产能力,稳定装置运行,降低装置能耗。

2、 项目目标与原则

主要项目目标如下:

· 提高装置自控率,精馏生产装置的PID自控率达到96%以上;

· 提高精馏装置运行平稳性,减少操作人员劳动强度,操作频次降低50%以上;

· 稳定装置生产运行,提高各关键变量如精馏塔底温度、塔顶温度,塔顶压力等控制品质,降低装置关键被控变量平均方差不低于30%;

· 通过优化生产,卡边操作,实现在保证产品质量的前提下,降低精馏塔蒸汽单耗降低3%以上;

· 当装置出现紧急情况,如紧急停电与跳车时,通过APC系统按照特定流程逻辑进行自动调节控制,降低安全生产的风险;实现先进控制系统与DCS系统的无扰动切换功能,在工况发生恶劣变化时,提出预警;

· 正常情况下,APC控制器投用率不低于95%

3、 项目实施与应用情况详细介绍(详细介绍推荐项目的规划、实施与应用的详细情况,突出项目创新性、重点与难点问题及解决思路等。)

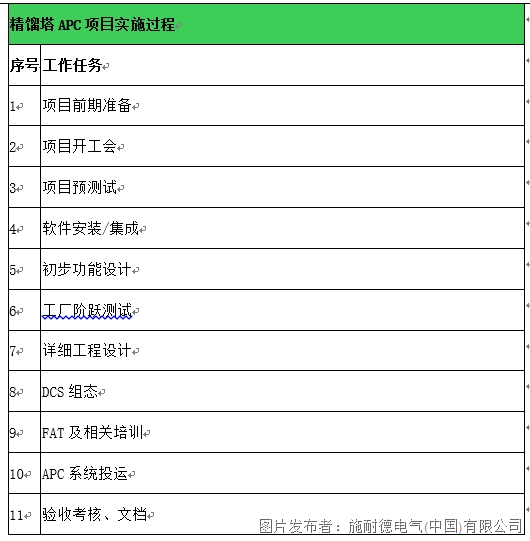

项目实施的计划如下所示,项目实施周期在5-6个月:

项目应用的详细情况:

(1) 梳理精馏塔控制回路,为了实现先进控制APC系统的上线,需要对现有的控制回路首先进行整定,梳理控制回路38个,并明确风险等级和应对措施;

(2) 实现对精馏塔控制逻辑的全面梳理,通过顺控程序的引入,降低操作人员工作强度并提升控制精度;

(1) 完成仪表、阀门控制精度的全面检查,并完成相应仪表的新增,管道改造:

(2) 完成20个控制回路PID整定,并形成PID整定报告;

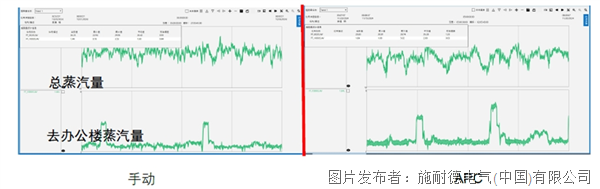

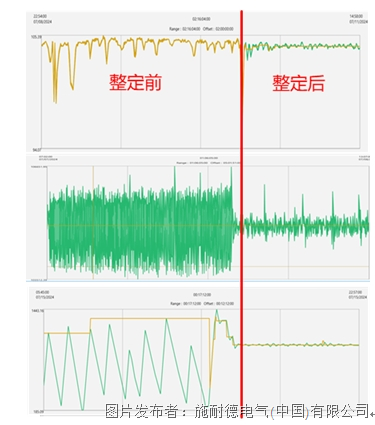

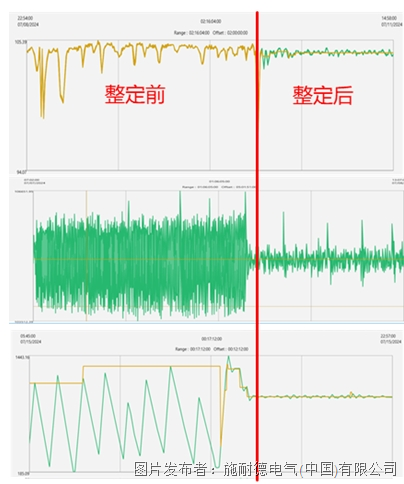

PID整定效果图:

(1) 先进控制APC软件完成控制矩阵的初步设计,完成阶跃测试即模型辨识;

(2) 通过先进控制APC软件的上线实现了关键工艺过程的稳定控制和平稳操作,带来工艺效益的提升;

重难点分析及创新解决思路:

(1) 难点:现场控制回路手动控制多,需要结合现有的控制逻辑进行梳理,以进行PID的整定;

解决方案:现场工程师通过现场操作人员的多次充分沟通,梳理明确38个控制回路信息,提交现场回路的梳理清单,提供控制回路改造建议方案,进行PID回路整定优化服务,为后续上线先进控制提供前置条件;

(1) 难点:装置的上游属于间歇操作,导致精馏装置的气相处理量波动性较大,装置控制难度大,精馏塔装置的控制是典型的多变量的控制过程,蒸汽能耗降低的同时也需要保证稳定的生产和产品质量,这一过程对于现场控制模型的设计难度大;

解决方案:施耐德电气采用先进控制APC的软件进行精馏塔的模型预测控制,引入气相处理量作为前馈变量,通过控制矩阵设计,以阶跃测试的方式建立控制模型,实现多回路输入、多输出的控制,在不更改现有生产工艺的情况下进一步稳定生产,提高效益。

(2) 难点:农盐化工领域,操作人员普遍学历不高,控制理论知识基础差,对新事物接受度差

解决方案:施耐德电气会对相关人员提供详细完整的配套培训,培训由有丰富工程实施经验的人员授课,保证授课质量,达到知识传递和共享的目的,以便使需方在培训后能够独立地对系统进行管理、维护和操作。

如下是施耐德电气先进控制APC软件介绍

施耐德电气公司将采用成熟的AVEVA APC多变量模型预测控制系统平台,结合施耐德电气在全球过程控制领域丰富的专家知识和项目经验,提供关于草甘膦生产精馏装置的先进控制解决方案,帮助用户提高自动化水平,降低操作频次,稳定生产,降低蒸汽单耗,实现经济利益的最大化。

模型预测控制(Model predictive control, MPC)是一种多变量高级控制技术。它基于模型辨识技术,通过收集的阶跃测试/历史数据辨识出过程中各种变量之间的动态数学关系,即APC模型。利用该模型,计算预测被控变量在未来时段的变化趋势,从而提前更新控制策略,提高过程的控制品质。

用来实现MPC的先进过程控制系统主要功能模块有模型预测控制模块、最优化模块和嵌入式编程语言Python模块等。

1) 模型预测控制模块

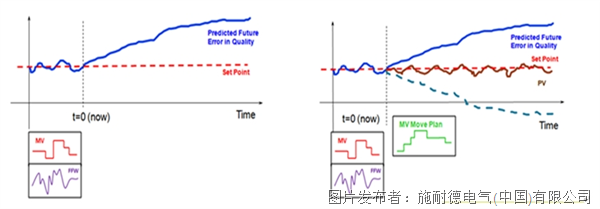

模型预测控制模块通过辨识的过程动态模型,预测各种扰动因素对被控变量的影响。当扰动发生时,可预测被控变量在未来时间发生的变化或被控变量在未来的运行轨迹,如下图所示(左图)。AVEVA APC系统将根据未来时刻被控变量预测值与目标设定值的偏离程度,及时的调整控制策略,如下图所示(右图),从而使被控变量可以紧靠设定值点,从而提高过程的控制品质。

2) 最优化模块

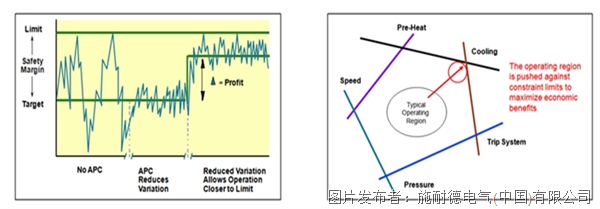

如下图所示,通常操作员习惯将装置运行在可行域中心处,远离各种约束/限制条件,从而可以保证装置的平稳运行,如下图所示(右图)。在实际的生产运行中,装置运行的最优点往往位于各种约束边界上,如右图中红色圈出的区域。最优化模块通过最优化技术找到装置的最优操作点,利用模型预测控制模块将装置稳定在最优点运行,从而使企业的经济利益最大化。

最优化操作的实现是建立在提高控制品质的基础上的。只有减少了变量的波动,才可使装置在约束条件的边界上运行(卡边操作),而不会由于大波动,使装置操作超出正常的操作区域,威胁安全生产。因此稳定装置操作是优化生产的前提所在。具体参考下图(左图)。

3) 嵌入式编程语言Python模块

AVEVA APC软件平台支持嵌入式编程语言Python(IronPython),能和APC软件功能灵活有机结合,有助于实现基于专家知识的逻辑控制、自适应控制等多种智能控制功能。

1、 效益分析

精馏塔关键工艺指标参数波动普遍降低30%以上(如脱重塔塔顶压力波动降低42%等);

通过先进控制APC的实施使得在实施装置范围内,操作频次由每班次336次降低至16次,操作频次降低95.2%;

先进控制APC投用之后,产品蒸汽单耗降低3%以上,大幅降低了装置能耗。

2、 提供清晰工程现场照图,照片分辨率>300DPI

效益指标结果:PID整定效果

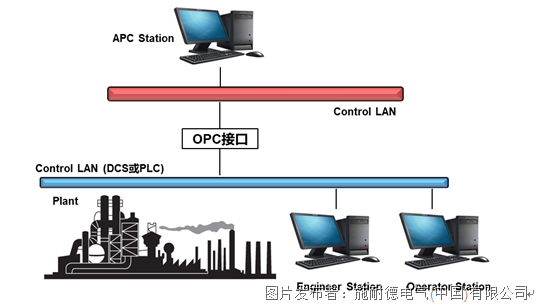

系统架构: