打造更为强大的增材制造工艺链

供稿: 雷尼绍(上海)贸易有限公司

- 关键词:增材制造,3D打印

- 摘要:增材制造 (AM) 或“3D打印”技术带来的设计自由是推动尖端产品创新的重要因素。作为数字化制造革命的一部分,AM能够从根本上简化复杂零件的生产过程 — 它可提高零件性能、减轻不必要的零件重量,并最大程度对零件组成进行精简。

增材制造 (AM) 或“3D打印”技术带来的设计自由是推动尖端产品创新的重要因素。作为数字化制造革命的一部分,AM能够从根本上简化复杂零件的生产过程 — 它可提高零件性能、减轻不必要的零件重量,并最大程度对零件组成进行精简。

然而,为了充分利用AM的独特功能,必须对相应的软件工具进行优化,以满足“增材制造设计”(DfAM) 指导原则提出的新要求。作为一家全球领先的3D设计软件、3D数字模拟和产品生命周期管理 (PLM) 解决方案供应商,Dassault Systèmes与雷尼绍携手合作,共同简化3DEXPERIENCE®平台,以此致力于为用户提供完美无缺的端到端AM设计体验。

背景

3DEXPERIENCE平台包含一整套3D软件,支持从产品设计、开发、模拟到可靠性分析的完整生产周期。用户可在本地或云端使用该平台,并通过统一的用户界面访问所有功能,这使得企业能够打造协作型产品创新流程,从而令团队工作变得更简单、更高效。

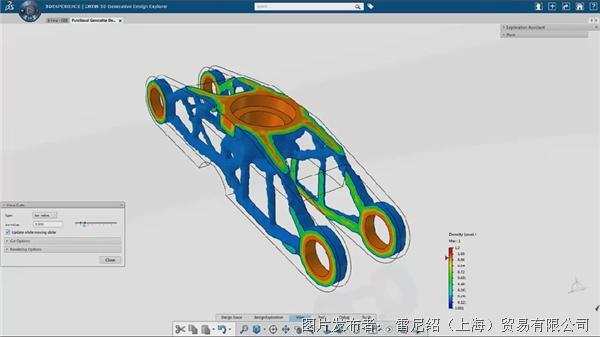

拓扑优化是3D零件制造过程中的一个关键环节,它可确保零件特定位置的材料利用率得到充分优化。

Dassault Systèmes用于衍生设计的CATIA软件可依托3DEXPERIENCE平台提供产品建模功能。

此外,用户还可利用Dassault Systèmes提供的DELMIA软件在模拟生产环境中设计和测试产品。值得一提的是,该软件还允许用户在其中设定产品加工参数并生成AM系统的激光(扫描)路径。而对整个AM加工过程的模拟,包括完整的产品应力分析和变形预测,则可在3DEXPERIENCE平台的模拟软件中完成。

在与Dassault Systèmes紧密合作的过程中,雷尼绍使用了各种最新的精密制造与测量产品,其中包括采用激光粉末床熔化技术的雷尼绍旗舰产品RenAM 500M金属增材制造系统、QuantAM加工文件处理软件、机床测头测量系统、EquatorTM比对仪以及配有REVO五轴测量系统的坐标测量机。

雷尼绍贡献了其在加工工艺表征、设计验证及切削式加工自动制程控制等方面的技术优势。所有这些成果,结合3DEXPERIENCE平台的一整套软件,为用户提供了无缝集成AM工艺的端到端制造解决方案。

挑战

Dassault Systèmes和雷尼绍工程师面临的首要挑战是如何使其各自的虚拟和真实生产环境实现协调统一,其中不仅涵盖3D设计、测试和分析软件,也涵盖金属3D打印设备等硬件。3DEXPERIENCE平台内软件的开发需要遵守现实世界的AM加工规则。

双方合作的目的就是要尽可能使AM的设计和制造流程更加合理化 — 让用户得以摒弃成本高昂且陈旧的“设计 - 加工 - 测试”方法,转而使用新的“一次成功”加工方法。

更具体地说,合作的最终目标是取消将原始CAD源文件导出为通用.STL三角形网格文件这一步骤 — 这种.STL格式的导出文件长期以来被证明是引入制造误差,继而导致后续版本产品质控水平变差的主要原因之一。

CATIA中的Bleu Car概念车铰链零件

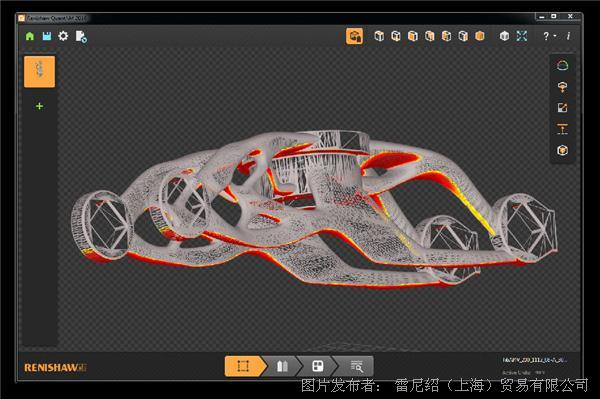

QuantAM中的Bleu Car概念车铰链零件

解决方案

创新3D设计在汽车制造领域方兴未艾,以此为契机,双方这一旨在增强AM工艺链内各类软件功能的合作围绕Dassault Systèmes的概念车Bleu展开 — 具体为设计和制造车上一个颇具未来设计感的车门铰链。该铰链是一个复杂的轻型双叉臂形零件。这一零件的设计和制造过程为Dassault Systèmes和雷尼绍工程师的软件开发合作提供了实物基础;双方在结构优化、多材料设计和零件集成等方面展开了深入研究。

工程师们在3DEXPERIENCE平台中工作,使用CATIA衍生设计软件完成了全新的3D铰链设计。在输出到RenAM 500M系统之前,由DELMIA软件生成的相关激光扫描路径首先被导入到QuantAM软件中进行额外处理。

在完成铰链设计调整、模拟、打印和精度检测的一系列闭环迭代过程之后,双方确定了需要集成到

3DEXPERIENCE平台内的各类软件中、以确保实现最佳3D设计和打印效果的特定AM加工规则。

雷尼绍为其提供给Dassault Systèmes的QuantAM软件开发了一个应用程序接口 (API),用于集成到DELMIA软件内,以生成“一次成功”的3D打印激光扫描路径。

结果

作为Dassault Systèmes与雷尼绍合作的直接成果之一,3DEXPERIENCE平台用户现已能够在本地CAD环境中直接将数据输出到全系列雷尼绍AM系统进行打印,而不再需要首先将数据文件导出到外部系统进行额外的后处理。

功能增强的CATIA、SIMULIA和DELMIA软件意味着,现在不仅可针对雷尼绍AM系统的规格特性,还可针对产品本身的最终性能,对创新3D产品设计进行更为智能的优化。因此,用户从一开始就能更精确地生产零件,从而缩短交付周期并节省材料成本。

双方合作的关注点是3D设计软件的开发,并以“Bleu Car”概念车的车门铰链作为研究的现实载体,最终生产出的高性能铰链零件进一步证明了借助3D设计和打印方法,用户可以获得更多的现实收益。

CATIA产品设计如“挑战”一节的图片所示。加工完成的铝材打印零件如“解决方案”一节的图片所示。

在本案例中,原始零件体积和优化后的零件体积几乎相同,所有支撑结构在铰链设计阶段就已移除,因此可得到更美观、更可靠且更具流线型的汽车零件产品。

Dassault Systèmes的SIMULIA增材制造与材料部门主管Subham Sett评价道:“与雷尼绍有相同的理念,Dassault Systèmes也致力于提供解决方案,以更为轻松地将3D设计与打印技术集成到各种类型的生产环境中。这一共同目标对合作成功起到了关键的作用。Dassault Systèmes提供的功能性衍生设计软件和满足物理规律要求的制造模拟软件是金属3D打印工艺链的重要组成部分。”

雷尼绍金属增材制造系统加工舱中的Bleu Car概念车铰链零件

详情请访问www.renishaw.com.cn/additive

关于雷尼绍

雷尼绍是世界领先的工程科技公司之一,在精密测量和医疗保健领域拥有专业技术。公司向众多行业和领域提供产品和服务 — 从飞机引擎、风力涡轮发电机制造,到口腔和脑外科医疗设备等。此外,它还在全球增材制造(也称3D打印)领域居领导地位,是英国唯一一家设计和制造工业用增材制造设备(通过金属粉末“打印”零件)的公司。

雷尼绍集团目前在35个国家/地区设有70多个分支机构,员工逾4,000人,其中2,700余名员工在英国本土工作。公司的大部分研发和制造均在英国本土进行,在截至2016年6月的2016财年,雷尼绍实现了4.366亿英镑的销售额,其中95%来自出口业务。公司最大的市场为中国、美国、德国和日本。

了解详细产品信息,请访问雷尼绍网站:www.renishaw.com.cn

关注雷尼绍官方微信(雷尼绍中国),随时掌握相关前沿资讯: