瑞康电子 关于灌胶 - 基本要点指南

- 关键词:RECOM,DC/DC转换器,灌胶

- 摘要:RECOM的大多数产品都密封在灌封胶中。这样做的目的是什么呢?

RECOM的大多数产品都密封在灌封胶中。这样做的目的是什么呢?

电子产品灌胶有几个很好的优点。将电路板灌封可以防止空气中的水分或腐蚀性化学物质以及气体的侵蚀(特别是硫会侵蚀器件和PCB线路的铜)。灌封还可以防止机械冲击和振动、支撑和缓冲精密或易碎的组件,例如变压器铁芯中使用的铁氧体。它还可以支撑PCB引脚并减轻大部分应力,让引脚和电路板的连接强度不只依赖焊点。灌封还用高度绝缘的介质代替了转换器PCB周围的空气,避免电源内的过电压应力引起的电弧放电,特别是在高海拔地区,同时也避免湿气、灰尘和污垢等污染物降低输入和输出之间的绝缘或在表面上产生电痕。导热灌封材料还可以将热量传导到外壳上并使热量梯度均匀以减少转换器内的热点,从而降低功率器件上的温差应力。最后,灌封可提供防火保护(UL94-V0),因为一旦灌封胶固化就不会着火或持续燃烧。

灌封的DC/DC转换器还具有更长的存储和使用寿命。RECOM产品中使用的材料保质期为十年,有时我们会收到客户的要求:替换正在使用转换器,它们大都是90年代生产到现在已使用数十年的产品。如此长的使用寿命的原因之一是灌封材料的气密性,让转换器的电子器件保持在一个清洁且稳定的环境里。

封装注意事项

上面列出的所有优点仅适用在气密和水密的灌封情况下。 如果灌封胶中包含空气或“气泡”,可能就不会那么有效。气泡会因为内部电弧放电或表面电痕而降低绝缘效果,而这当然也会降低导热性。另外,夹杂物会因为极高或极低的气压或空隙中的空气随温度膨胀或收缩而产生机械应力进而导致灌封胶破裂。

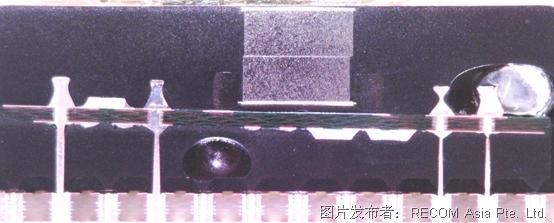

图1: 环氧树脂灌封胶中的气孔(横截面照片)

有几种技术可用来消除灌封胶中的大量空气,最有效的是真空混合和分装。在真空下准备并混和灌封胶会使气泡上升到表面,然后透过加压系统分装到注射器,不让空气回流到材料里面。某些产品如我们的RAC-K系列AC/DC电源使用灌封作为合格的安全隔离屏障的一部分,安全机构要求在生产中必须控制灌封胶的渗透度且无气泡。真空注入的制程以及定期监视“截面”或X射线的结果可以确保这一点。

但是,我们大多数的产品都不是真空灌封,因为需要大幅提高产量,当每月生产超过一百万种产品的产量时就显得特别重要。RECOM仍可以通过使用其他技术来避免灌封胶中的气泡,这些技术可以消除几乎所有的气孔。首先是正确的灌封过程。先在外壳中填充一部份的灌封胶,然后插入经过测试的PCBA,再将外壳填充到几乎全满。然后将转换器半成品放在温暖的烘箱中,烤箱温度保持低于灌封胶的固化温度。灌封胶在温暖的温度下变为液态,因此任何气泡都会浮上表面。如果必要,可将转换器放在振动台上让气泡顺利上升。最后,完全填满外壳并将转换器放到温度较高的固化炉中。

双组分环氧灌封胶具吸湿性,会吸收空气中的水分,然后导致表面呈斑点状,称为“油面”。因此储存在低温低湿的环境是非常重要的。另外,PCB本身应保持清洁且无残留。RECOM拥有自己的SMD产线,因此我们可以在生产区内严格管控清洁度、湿度和温度。干净的裸板转换器可让灌封胶很好地粘附在器件和PCB上,以减少空气。

最后,我们可以使用X射线来检查转换器是否有气孔。在新设计中,可能会有些气泡意外地残留在器件或PCB下方而且难以清除。此时我们可以使用X射线检查的结果来重新定位器件或在PCB上增加开孔,让残留的空气在封装过程中得以排出。

影响灌封胶选择的因素

所有的灌封胶从液态转变为固态时都会收缩。大多数电子产品使用的灌封胶的收缩量很小,但是任何程度的收缩都会在器件上施加机械应力或导致微裂或间隙,让液体或气体进入。解决的方法是使用软的灌封胶,在完全固化后仍保留一定的柔软度,因此灌封胶的弹性(“橡胶性”)可以消除收缩引起的机械应力,并与壳体、引脚和器件紧密接合。此外,灌封胶还应具有较低的CTE(热膨胀系数),以使热循环的影响不会对可能具有不同CTE的器件或PCB产生机械应力。固化灌封胶的柔软度也减轻了因为热诱发的机械应力。

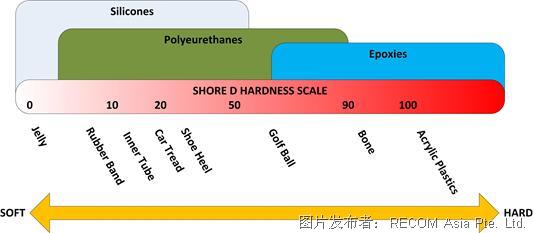

根据经验,环氧树脂用指甲(中等硬度)按压时应出现轻微凹痕,而聚氨酯和硅(见下文)应更有橡胶的感觉(中等柔软)。灌封胶的硬度以邵氏硬度测量:

图3. 邵氏D硬度

另一个重要因素是玻璃转化温度,在该温度以下灌封胶会变脆。几乎所有RECOM产品的工作温度都低至-40°C,因此很重要的一点是,即使在非常低的温度下灌封胶也必须保持柔韧性。另外灌封胶的高温性能也很重要。RECOM大多数的产品的规格是在+85°C的环境温度下满载工作,这对灌封胶而言是一个相对温和的高温,但是转换器也必须在高温波峰焊的过程中保持密封无损伤。

检查灌封胶完整性的一种方法是温度循环测试。以下示例中,一组DC/DC转换器使用软质或硬质灌封胶,然后进行-40°C至+85°C的温度冲击循环。在每组250次热冲击循环之后,抽样测试检查转换器的灌胶状态:

结果显示在750次热循环以内两种灌封胶在电气性能上没有可检测到的差异,但是1000次循环以后硬质材料开始导致转换器故障,因为灌封胶和器件之间的热膨胀差异逐渐导致机械应力破坏。在温度变化低或较慢的应用中,使用硬质或软质灌封胶几乎没有实际差异,因此平时使用较为坚硬的灌封胶可能比较有利,而在极端或恶劣的环境中,较软的材料会更适合。

最后要考虑的是去除封装进行分析和故障排除的能力。虽然通常可以用手拉开弹性材料,但是坚硬的环氧树脂仍须要锋利的工具来切开或磨掉,因此环氧树脂灌封转换器的故障排除可能会非常困难。

环氧/聚氨酯/硅树脂

电子工业使用的灌封料主要有三种。每种都满足封装的主要目的,即环境保护、防止机械应力以及良好的电绝缘和导热性,但是每种都有自己的优缺点。

这三种材料RECOM全都使用,取决于转换器类型和应用范围。例如,汽车行业不允许有机硅灌封因为固化后仍会“脱气”并在邻近表面上形成膜,影响漆面质量或电接触的有效性。铁路行业同样不接受,因为虽然硅不会燃烧但仍会冒烟,可能会在封闭空间中引起恐慌(例如火车车厢)。这两种应用的要求可使用其他替代物解决,例如环氧树脂或聚氨酯灌封胶。

环氧树脂:这是最常用的密封材料。两组分环氧树脂由聚合物树脂和硬化剂组成,当混合在一起时引起化学反应,使聚合物链中的化学键交联,从而形成既坚固又强韧的化合物。

环氧灌封胶的优点是:

高刚性和拉伸强度(在固化状态下坚韧耐用)

承受高温能力(-50°C至+150°C或更高)

低收缩

附着力好

良好的化学耐性

良好的防潮性能

高电绝缘(17kV/mm)

缺点是:

固化过程会放热(产生热量),因此环氧树脂必须经过数小时的缓慢固化以散发内部产生的热量

缓慢的固化时间可能使环氧灌封工艺成为生产瓶颈

聚氨酯:聚氨酯(PU)是一种热固性塑料。如同环氧树脂,PU通常是由基础树脂和异氰酸酯固化剂组成的两组分化合物。与大多数环氧树脂不同,PU固化后变得更柔软、更有橡胶感。

PU灌封胶的优点是:

弹性体(在固化状态下具柔韧性和橡胶性)

高耐磨性

适用于铁氧体等精密部件

适用于异种材料或具有较高热膨胀率的大器件

可定制流动性和固化性能(包括快速固化)

较低的玻璃化温度(通常为-70°C)

缺点是:

可能会随着时间流逝而受潮(除非使用聚丁二烯类型)

最高温度限制在130°C左右

硅树脂:硅橡胶是一种聚硅氧烷聚合物,添加铂催化剂后从液态转化成固态,因此即使在室温下也能快速固化。

硅树脂灌封胶的优点是:

弹性体(在固化状态下具柔韧性和橡胶性)

在极端温度下保持柔软(-50°C至+200°C)

导热性好

耐热冲击、热循环

附着力好

对环境最安全(固化过程中不会产生副产品)

缺点是:

相较于PU或环氧树脂更昂贵

一些行业禁止使用有机硅因为固化后会继续脱气,从而在邻近器件上沉积硅橡胶微观层。 这会影响焊锡性、漆面以及干扰继电器的触点。

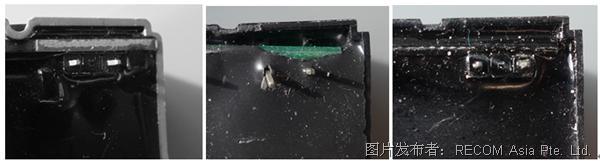

下图显示了用所有三种类型的灌封胶的产品原型,可以评估哪种密封材料在流动性、耐温性和粘附性上有最好的表现。

图4:评估使用不同灌封材料(环氧树脂、硅树脂和PU)的产品原型。在这个例子中,PU胶具有最佳的整体性能和附着力

我们愿意提供协助

Recom以设计高效率、高经济效益且可靠的AC/DC和DC/DC灌封电源感到自豪,离线式和板载的皆然。根据转换器的类型和应用范围,我们使用环氧树脂、聚氨酯或硅树脂灌封胶,生产可靠的转换器,可以耐环境、防止机械冲击和振动应力,并具有良好的电绝缘性和高导热性。

如所有批量生产过程,在固化状态下的性能不仅取决于灌封胶的选择,还仰赖训练有素的人员在温湿度管控的环境下细心准备和精确应用。如果不遵循详细的SOP(标准操作程序),可能产生气孔或导致附着力差,让产品提早故障。因此灌封过程是我们整个生产过程中最仔细管控和监督的制程之一。

RECOM: 启动您的产品