【行业案例】协作机器人在汽车保险杠螺丝拧紧上的应用 | 螺丝拧紧的全自动化,降低投入·提高生产性

- 关键词:欧姆龙,协作机器人,汽车制造

- 摘要:随着购车群体年龄的年轻化,汽车外饰正在不断追求潮流与创新,导致汽车外饰制造商之间的竞争也愈发剧烈,一方面生产成本的压力增加,另一方面产品迭代的速度加快,并且在品质、性能等综合要求面临越来越大的挑战,如何通过改善这些问题,从而增加产品自身的竞争力,成为了重要的课题。

工艺介绍

随着购车群体年龄的年轻化,汽车外饰正在不断追求潮流与创新,导致汽车外饰制造商之间的竞争也愈发剧烈,一方面生产成本的压力增加,另一方面产品迭代的速度加快,并且在品质、性能等综合要求面临越来越大的挑战,如何通过改善这些问题,从而增加产品自身的竞争力,成为了重要的课题。

无人化生产,是降低生产成本,提升生产效率的有效手段。因此,在汽车保险杠装配的环节,通过导入机器人,来实现拧螺丝、紧固等动作的全自动化。

课题

01、尺寸大、纵深大,传统机器人难以覆盖

前保险杠,长1900mm*高500mm*宽600mm,传统机器人的臂展,难以满足如此大的纵深与范围。

02、固定位置存在偏差,影响机器人定位精度

保险杠依赖人工放置,尽管治具固定,但依然可能存在0.1-5mm级别的位置误差,对于之后机器人的定位与处理精度,存在较大影响。

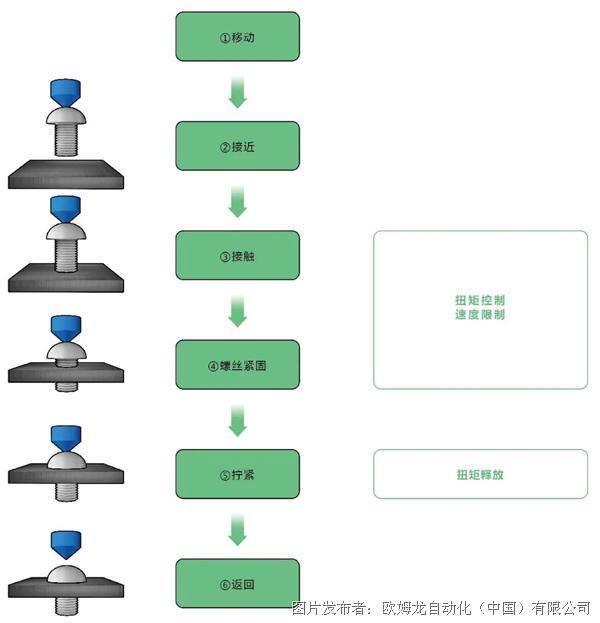

螺丝拧紧,一般主要通过设置在规定时间内是否达到预设值的扭矩,如果没有达到的话则提示/报错(滑牙)。

03、需要人机协作,安全性要求高

类似保险杠放置等作业,依旧依赖于熟练工,尽管治具固定,因此在人机协作的前提下,机器人要能够达到与人近距离工作的安全性能。

解决方案

1、 采用大臂展的协作机器人

欧姆龙TM协作机器人,臂展可达1300mm,负载12KG,可以满足长1900mm且大纵深的保险杠工艺要求。

2、 图像处理系统与识别方法的优化

根据模式搜索响应运行配方,并根据X、Y和θ调整相对原点偏移,以实现精确定位和自动配方选择;并针对个别位置,单独定位,运行独立的拧紧程序,解决位置产品偏差问题。

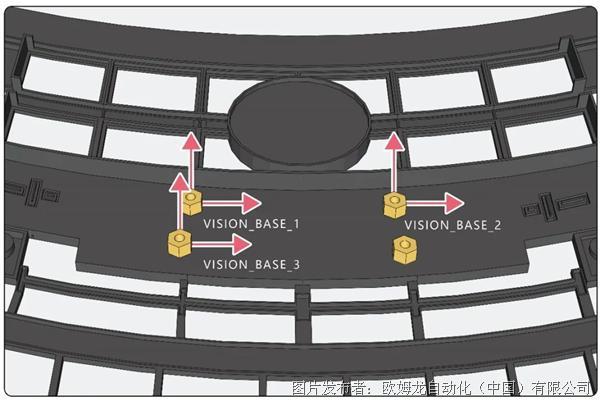

使用欧姆龙TM协作机器人独特的三点视觉定位技术,在保险杠的局部,寻找一个相对固定且有清晰图标的平面,作为建立坐标系的标记点;再通过其自带的500万像素相机,对该标记点进行拍照定位;最终创建3个Vision Base坐标点,即通过3个坐标点确立一个基准面。(如上图所示)

3、 采用符合国际安全标准的协作机器人

欧姆龙TM协作机器人,依照最新安规ISO/TS 15066中人类与机器人协作工作安全要求设计,旨在打造更安全的工作场所。用户仅需在系统中勾选相应的风险部位,机器人便会自动调整设置速度极限。

实现价值

1、 无人化:协作机器人自动完成拧螺丝、紧固等作业

2、 品质:无漏拧,且紧固至规定扭矩1.5Nm,扭矩误差±10%

【经营层】

■ 应对无人化工厂的社会趋势,率先开展“机器换人”,提高工厂整体自动化的同时,大幅降低了人力成本,品质、效率等综合性能也得到提升,助力打造行业Top竞争力。

【管理层】

■ TM协作机器人自带500万像素的视觉系统,无需再额外配置,节省成本。

■ 由协作机器人替换人工,生产数据以及机器人运行数据均可收集、存储、分析,后续亦可与MES系统对接,实现更为宏观且高效的生产管理。

【工程师层】

■ TM协作机器人自带500万像素的视觉系统,无需单独调试视觉,编程简单快捷。

■ 优化了定位方式、拧紧程序、走位路径,对部分较难的拧紧位置,单独编写程序,最大程度优化拧紧节拍。

我 感 兴 趣

● 长按识别图中二维码或点击“阅读原文”,后续将有专业工程师为您服务。