热仿真在大功率密度高压变频器上的应用

- 关键词:热仿真,高压变频器

- 作者:周世彤

- 摘要:本文通过FloEFD软件对高压变频器功率单元使用的散热器进行仿真分析,并通过实测,验证了FloEFD软件分析电力电子设备散热设计的可行性及可靠度。软件的先前仿真,对于优化散热结构的设计提供了有效的技术方法。

1 引言

高压变频器是一种交流电气传动控制设备,它可以通过改变电机的工作频率和电压来控制交流电动机的运行。它主要由整流部分、逆变部分和控制部分组成。最终变频器对输出电压和频率进行调节,从而达到调速和节能的目的。

功率单元模块IGBT作为变频器的核心器件,其自身的工作特性使其具有极高的发热特点,在运行过程中约有1.5%左右的有功功率转化为热能,这部分热量会使功率器件内部晶圆的结温持续升高。若不能及时有效的将此部分热量释放到空气中,不仅会降低设备的可靠性,甚至会损坏器件导致设备无法正常运行。在高压变频器小型化及低成本的趋势下, 提升IGBT自身的利用率和需求功率单元的体积越来越小,都使得散热问题更加棘手。在有限的空间内来实现IGBT的有效散热成为高压变频器散热设计的核心。

本文通过FloEFD软件对高压变频器功率单元使用的散热器进行仿真分析,并通过实测,验证了FloEFD软件分析电力电子设备散热设计的可行性及可靠度。软件的先前仿真,对于优化散热结构的设计提供了有效的技术方法。

2 仿真原理及方案设计

2.1 仿真原理

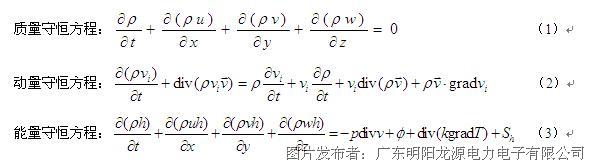

FloEFD是无缝集成于主流三维CAD软件中的高度工程化的通用流体传热分析软件,它基于当今主流CFD软件都广泛采用的有限体积法(FVM)开发,其分析步骤包括数字化CAD模型的简化及建立、局域化及整体的网格划分、边界条件的施加、求解和后处理等。CFD仿真软件的基本思想是将原来在时间域和空间域上连续的物理量,用有限个离散点上的变量值集合来代替,通过一定原则建立起关于这些离散点上场变量间关系的代数方程组,进行求解后获得场变量的近似值。热设计问题本质在于定量描述热现象,高压变频器IGBT功率单元的散热设计可通过湍流模型描述。CFD仿真基本理论为:电力电子设备的散热设计属于不可压缩、常物性、无内热源的三维对流传热问题,结合传热学和流动动力学基本理论,得出描述该问题的微分方程组。

任何流动问题都必须满足三大基本方程组,即质量守恒方程、动量守恒方程和能量守恒方程。质量守恒及动量守恒方程是描述粘性流体过程的控制方程,适用于不可压缩粘性流体的层流及湍流流动。

对于一个实际换热问题,借助软件实现仿真的前提是获取物理模型参数,如模型外形尺寸、关键器件尺寸、热源尺寸及分布、接触热阻、热管尺寸及热阻、各个材料属性、边界条件的环境参数等。

2.2 高压变频器IGBT功率单元热仿真实例

(1)IGBT封装的结构组成

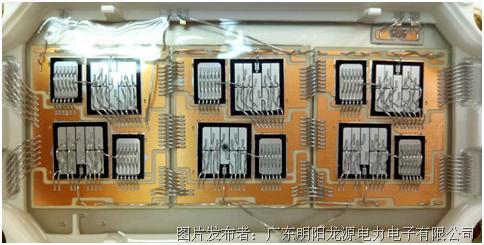

在一个IGBT模块里,数个功率半导体芯片(IGBT芯片以及Diode芯片)被集成到一块共同的底板上,且模块的功率器件与其安装表面(散热板)相互绝缘。这些芯片的底面被焊接于(或被粘贴于)一块绝缘基片的金属化表面上。该绝缘基片的作用是在保证良好导热性能的同时还提供了相对于模块底板的电气绝缘。芯片的上表面被金属化,它的电气连接可以采用细的铝制键接线用键接的方式来实现。

如图1所示,为FF450R17ME4模块内部细节图。在进行热仿真的前期模型处理时,需详细搭建内部晶圆的尺寸及布局。对于模型主要部分,如铜基板、DBC、覆铜板、晶圆和封装外壳,都是不可省略的部分。我们常发现,一些散热器厂家简单的用一个封装铜基板大小的面热源进行仿真计算,这种方法是完全错误的。这样计算将使热流密度和扩散热阻很大程度上的削减,使得实际温度会明显高于仿真温度。

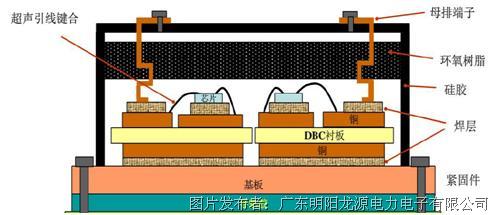

如图2所示,为IGBT模块内部结构的详细示意图,在仿真过程中,需详细考虑各个组成部分的材质、热阻及热容,使得仿真结果更加准确。

图1- FF450R17ME4模块内部细节图

图2-IGBT模块内部结构的详细示意图

(2)设计案例背景介绍

案例介绍的功率单元采用常用的两个FF450R17ME4模块,常规使用时,通常按模块利用率50%进行选型,即输出电流为225A。为提高单个功率单元模块的利用率来降低模块及整机的成本,业内一些厂家已将利用率提高到66%。功利用率的提高,关键点在于如何有效的对IGBT单元进行合理和有效的散热。

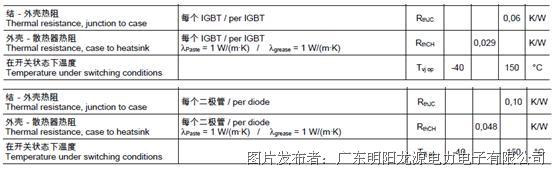

功率单元在使用两个FF450R17ME4模块达到66%利用率的额定工况时,IGBT输出频率50Hz,开关频率650Hz,功率因素0.9,单元输出电流为297A,单个IGBT芯片损耗为78.7W,单个Diode芯片损耗为23.4W。

参考业内针对过载方面的标准,均为每10min内可允许120% 过载,过载时间为持续1min。按1.2倍过载,单元输出电流为356.4A,单个IGBT芯片损耗为102W,单个Diode芯片损耗为28.9W。

图3-单个IGBT和Diode的封装热阻和耐受温度

(3)热管散热器仿真设计

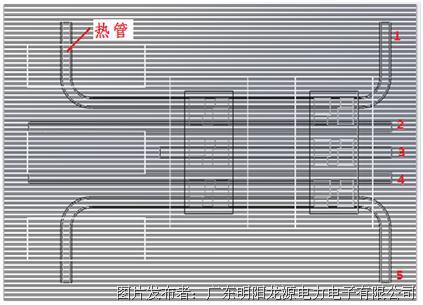

散热器的材质为AL1060,翅片厚度1.2mm,齿间距2.5mm,散热器整体尺寸为330mm(L)*240mm(W)*93mm(H),热管采用直径为9mm的热管,热管和散热器通过Hi-Connector工艺进行紧配,如图4所示。

仿真模型详细建模散热器、热管及IGBT内部封装,边界条件为散热器出风口平均风速5m/s,环境温度40℃,海拔为1000m以下。

图4-散热器仿真模型

(4)额定稳态仿真结果

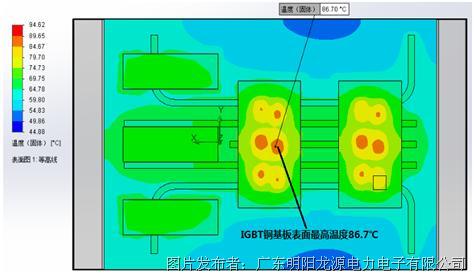

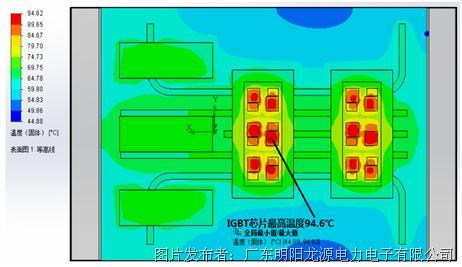

在IGBT稳态运行工况下,环境温度40℃,进风风速5m/s,IGBT芯片最高Tj=94.6℃,最高Tc=86.7℃,散热器压降197Pa。IGBT芯片结温均小于工作允许的结温Tj=150℃。

图5- IGBT铜基板表面最高温度Tc

图6- IGBT芯片最高温度Tj

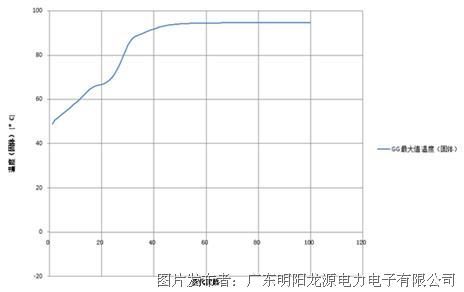

图7-稳态时芯片温度曲线

(5)过载瞬态仿真结果

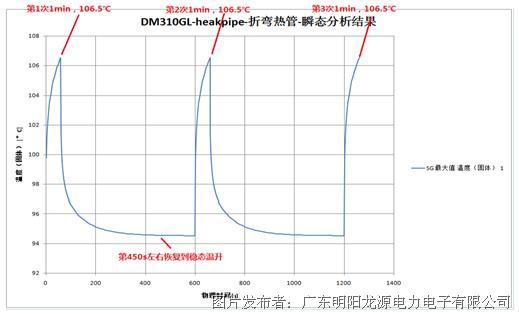

额定稳态长时间运行时,单个IGBT芯片损耗为78.7W,单个Diode芯片损耗为23.4W。过载工况为每个芯片每10min内可允许120% 过载,过载时间为持续1min,允许连续出现过载,即1H内出现6次1.2倍过载。按1.2倍过载,单元输出电流为356.4A时,单个IGBT芯片损耗为102W,单个Diode芯片损耗为28.9W。

图8为1.2倍过载瞬态分析中,对IGBT芯片最高温度的监控曲线。从曲线可以看出,芯片在过载后第60s达到温升最高值,随后过载结束温度下降,在第450s左右,温度可以降到与稳态时温度一致。每次瞬态1.2倍过载均不会导致芯片最高温度有相对升高,说明10min内一次过载1min,有足够的时间使过载温度下降到稳态温度,不会因持续过载导致芯片最高温度叠加升高。

图8- 1.2倍过载瞬态时芯片温度曲线

(6)测试数据

热电偶埋在IGBT铜基板底部,热电偶通过SatlonD3和催化剂606紧固在散热器基板上,测试点为仿真温度最高的IGBT芯片正下方。

图9-IGBT正下方铜基板测试点示意图01

图10-IGBT正下方铜基板测试点示意图02

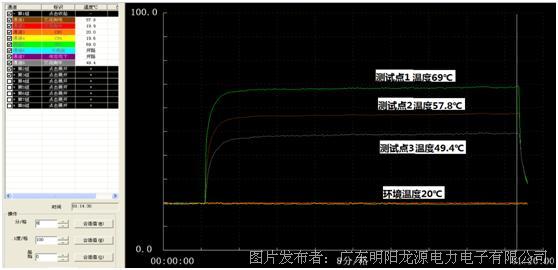

模块测试风速按5m/s,与仿真风速一致。测试时环境温度20℃,测试点1为IGBT模块的Tc温度(壳温),最高值为69℃,温升49℃。

仿真得到的模块最高壳温Tc=86.7℃,温升为46.7℃。仿真误差为5%以内,可以接受。说明仿真数据可以评估方案可行性及决定是否需要进行打样。

图11-热电偶监测点温度

3 结论

对于电力电子设备的散热设计问题,采用基于FloEFD分析的散热设计方法能较准确的评估实际工况中的温度、速度和压力场的分布,从而帮助设计人员快速确定最佳设计方案。能有效指导产品热设计,前期规避热失效的风险,提高产品可靠性及市场竞争力,同时可以缩短产品研发周期,降低开发成本。

参考文献

[1]李凯,刘爽.大功率高压变频器的功率单元热沉研发[J] .电气技术,2007(9):12-13

[2] 方佩敏.功率器件的散热计算及散热器选择[J]. 世界电子元器件,2002(1): 30-31

[3] 刘玉芬,程洪亮.变频器的热耗计算及散热分析[J]. 电气制造,2008(3): 60-60

[4] 周吉.基于Solidworks的功率单元热力分析[J]. 上海电气技术,2013, 36(1): 35-40