雕刻行业控制系统解决方案

CNC 功能

•通过程序段前瞻插补计算保证Z轴的闭环控制达到最佳速度。

•前瞻多达256段;

•通过修调后的速度同时可以用在已经缓存的程序段中;

•每秒1500条指令的程序执行速度;

•可以在程序执行过程中在线更改加速度值,或者分程序段更改;

•根据加速度值控制拐角轨迹规划的速度值;

•通过插补轴的最大加速度来控制圆弧曲线的加工速度;

•逐轴镜像功能;

•每个轴都可以通过不同的参数来调整缩放比例;

•在变换后坐标平面上进行直线或者圆弧加工;

•可根据主轴方向沿轴向手动移动;

•跟随轴插补功能:第三个轴(跟随轴)沿前面两个插补轴的轨迹的切线方向跟随;

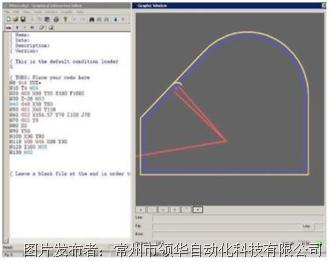

CNC 编程

•符合ISO标准的G代码编程语言;

•高级图形化编辑器用于:

•使用宏指令编写ISO加工代码;

•在图形界面中对编程和补偿轨迹的渲染显示;

•支持多达7层子程序嵌套调用;

•支持轮廓平面的选择;

•隐式倒角和角度连接

•设置轮廓的切线弧为加工起点

•设置轮廓的螺旋切线为加工起点;

•加工余量参数定义

•算术、三角和布尔功能函数;

•程序流控制功能;

•系统中断式控制功能确保高优先级的程序的实时运行;

•程序段排除功能

•可编程的程序排除功能;

•加工过程之间的同步功能;

•基于事件信号的同步功能;

•轴和加工过程之间的关联功能

•位置参数支持:

•笛卡尔坐标系和极坐标系 ;

•绝对式或增量式;

•毫米或者英尺单位;

•可根据如下功能旋转或者变换原点:

•用户可自定义多达20个原点坐标和1个绝对位移以及1个增量位移;

•在轮廓曲线平面上的平移和旋转

•通过自动采样获取工件原点;

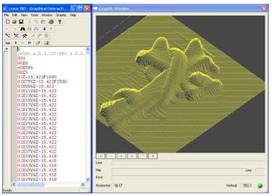

可视化

图形化动态显示加工的路径和轨迹;

界面支持多种语言显示;

程序归档管理

可以利用操作系统提供的文件系统功能把程序归档保存在不同的目录和子目录中;

数据存取

可以通过Ethernet网络进行加载和上传程序;

可以通过RS232串

诊断维护方便

可以把设备停止以及所有显示的警告信息保存在文件中;

可以通过软件进行远程诊断;

雕刻机加工案例