利德华福超大功率高压变频器在中盈化肥压缩机中的应用

- 关键词:压缩机,超大功率高压变频器,配套解决方案,节能。

- 摘要:通过对压缩机运行工艺的了解,中盈化肥采用利德华福研发、生产的超大功率高压变频器取代传统锅炉+汽轮机方案,取得了巨大的节能效益且很大程度的节约了生产建设周期和减轻了用户的维护成本。

项目概述:

安阳中盈化肥80万吨尿素项目2010年7月由上级政府部门批准备案,地点设在滑县,计划建设周期为2010年7月—2012年12月,所采用的清洁生产工艺技术是世界领先的,气化工序采用世界上先进的水煤浆气化技术;净化工序采用耐硫变换、低温甲醇洗、液氮洗及进口硫回收技术;氨合成工序采用瑞士卡萨利低压合成工艺;尿素合成工序采用进口CO2气提法工艺。整个系统中核心技术是世界最先进的,工程配置是最优化的,能量系统是最合理的,生产成本必将也是最低的,建成后将是目前河南省最大的一套尿素生产装置。

生产合成氨的基本过程如下方框图表示:

其生产工艺中合成气压缩机、二氧化碳压缩机和氨气压缩机均采用利德华福高压变频器驱动。下面就氨气压缩机为例做具体介绍

工艺原理及流程简述:

氨冷冻主要是通过典型的压缩制冷循环(压缩→冷凝→节流→蒸发),将液氨这一良好的冷冻剂(其蒸发潜热大)循环使用,从而为不同的用户提供不同冷冻等级的冷量,同时回收氨冷用户因换热而产生的气氨,通过再次升压、降温得到液氨供氨冷用户循环使用。

(现场工况图)

氨压缩机由电机驱动,电机与压缩机机之间由齿轮箱连接,通过大小齿轮数176/29速比6.069来控制调节压缩机转速,电机转速由利德华福高压变频器实现调节控制,变频器将工频50Hz的电源转换为0-50Hz的频率电源来控制电机转速,电机转速为1490 r/min根据速比使压缩机转速控制在9043r/min这样来实现压缩机做功。

重要参数:

一、氨压缩机组主要参数:

序号 项目 单位 数值 备注

1 低压缸一段入口流量 Nm3/h 30910

2 低压缸一段进口压力 MPa(A) 0.065

3 低压缸一段进口温度 ℃ -38

4 低压缸一段出口压力 MPa 0.266

5 低压缸一段出口温度 ℃ 79.9

6 高压缸一段入口流量 Nm3/h 74003

7 高压缸一段进口压力 MPa 0.264

8 高压缸一段进口温度 ℃ 27.5

9 高压缸一段出口压力 MPa 0.581

10 高压缸一段出口温度 ℃ 99.3

11 高压缸二段入口流量 Nm3/h 110733

12 高压缸二段进口压力 MPa 0.557

13 高压缸二段进口温度 ℃ 30.7

14 高压缸二段出口压力 MPaA 1.759

15 高压缸二段出口温度 ℃ 139.1

16 额定功率 KW 9920

17 正常功率SOR/EOR KW 8800/8790

18 压缩机额定工作转速 Rpm 9014

19 最大可调转速 Rpm 9043

20 最小可调转速 Rpm 6761

21 低压缸第一临界转速 Rpm 3158

22 高压缸第一临界转速 Rpm 3107

23 旋向方向 从驱动侧看顺时针

24 润滑油牌号 GB11120-N46 透平油

(压缩机)

二、电机参数:

额定功率:11000KW

额定电流:731A

额定电压:10KV

额定转速:1490 r/min

额定频率50HZ

功率因数0.90

效率96.5%

最大转矩倍数1.8

堵转电流倍数4.5

堵转转矩倍数0.6

(高压电机)

三、增速箱的参数:

额定齿轮箱功率:11000 KW

额定转速 输入/输出:1490/9043

齿轮齿数 大齿轮/小齿轮:176/29

实际使用能效系数:1.45

四、变频器原理、技术参数、系统方案及现场运行

(1) 变频调速原理

按照电机学的基本原理,电机的转速满足如下的关系式:

n=(1-s)60f/ P =n0×(1-s)

式中:P-电机极对数;f-电机运行频率;s-滑差。

从式中看出,电机的同步转速n0正比于电机的运行频率(n0=60f/p),由于滑差s一般情况下比较小(0-0.05),电机的实际转速n约等于电机的同步转速n0,所以调节了电机的供电频率f,就能改变电机的实际转速。

而改变频率必须改变供电电压,由交流电机成立的电磁关系式:

E=4.44fwΦ

式中:E-电机电动势,f-定子频率,W-绕组系数,Φ-气隙主磁通。

对异步电机调速时,希望主磁通Φ恒定,即U/F保持恒定,所以改变频率时,供电电压也应跟着变化。

(高压变频器)

(2)变频器主要参数:

额定容量 6900×2KVA

额定输出电流 730A

额定电压10KV;

最高电压11KV;

电压正常变化范围(1±10%)un;

额定频率50HΖ;

频率变化范围±0.2HΖ;

电动机成组自起时,母线电压65% un;

最大一台电机启动时,母线电压80% un;

10KV母线侧短路电流40kA(有效值)100kA(峰值);

中性点:经消弧线圈方式接地。

(3)系统方案

该系统主要包括:10kV电压等级18MW合成气压缩机1台、11MW氨气压缩机1台、11.5MW二氧化碳压缩机1台。其容量均在10MW级,属超大功率旋转负载。

高压电机选用两极异步电动机驱动,采用1:3.12增速齿轮箱与与压缩机负载连接。选用利德华福电压源型单元串联多电平结构变频器,网侧功率因数大于0.95、网侧谐波污染小于3%、适用于普通异步电动机;而无需增设无功补偿或选用同步电动机。

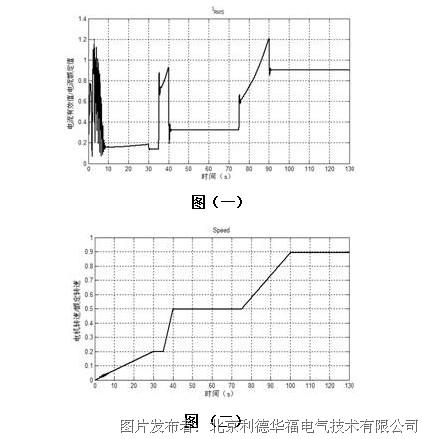

压缩机系统采用变频驱动后,压缩机组可实现软起动、软停车功能,并且能够承受系统喘振时产生的电气瞬时过载冲击负荷,而不会保护误动。采用变频启动时的电流加速曲线如图一所示。另外,变频器可以按照合成氨装置生产所需的压缩机升速曲线实现,调节压缩机转速;其启动过程的加速特性如图二所示。

图一、压缩机启动过程电流加速特性曲线 图二、压缩机启动加速特性曲线

三台压缩机组的装机功率40.5MW,电网累计容量需求5.0625MVA。电气配电系统中11MW、11.5MW 采用II段母线供电,18MW及备用变频器(18MW)采用III段母线供电。每段母线网侧变压器容量均为6.3MVA可同时为两段母线负载供电;确保单段电源丢失时,单段母线保证生产连续。

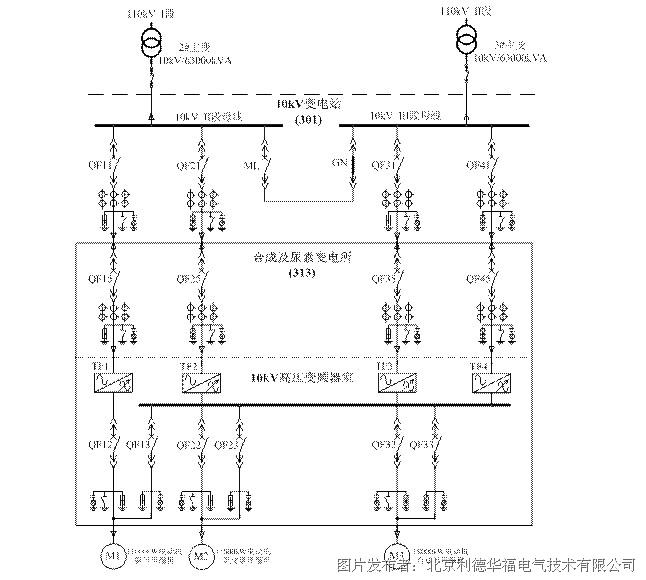

方案采用全容量高压变频备用的一拖一变频切换系统方案,其原理如图三所示。其中,QF表示高压开关、TF表示变频器、ML表示母联开关、GN表示隔离开关柜、M表示电动机。QFx2和QFx3之间存在电气与逻辑双重互锁关系,防止变频器输出侧发生短路等严重事故(x,表示设备编号)。

图(三)高压电气配电与变频驱动一次动力系统图

厂变由两路110kV电网接入10kV高压301变电站,提供II、III两段母线变压器供电。当单段电网供电或变压器故障时,厂区可通过ML-GN依赖另外一段电源供电变压器承担生产100%用电负荷;而无需停产。|

三台压缩机的电动机驱动系统,由301变电站II、III段母线分别引至313变电所。其中,备用变频器下挂于III段母线,QF41提供10kV驱动电源。备用变频器可在三台电动机任意一台工作变频电气系统故障时,驱动压缩机调速运行。

正常情况下,每台压缩机均有一台主变频器TF通过QF2连接至电动机,实现压缩机的电气驱动。系统并可根据合成氨装置的生产需求调节压缩机转速改变气量,达到满足生产的目的。

以合成气压缩机为例:压缩机主变频驱动时,首先检查备用变频器输出侧QF13与电动机处于断开状态,然后闭合工作变频器TF1输出侧开关QF12与电动机M1连接。送电启动步序:①QF13处于分断状态;②操作QF12合闸;③变频器允许高压合闸;④操作QF15合闸;⑤启动条件满足、变频器待机正常;⑥启动变频器TF1运行;⑦合成气压缩机电动机启动完毕。

当合成气压缩机主电气系统故障或需要检修时,压缩机可利用备用变频TF4提供不间断变频驱动运行。备用变频启动步序:①操作QF12分闸状态;②操作QF13的合闸,备用变频器TF4自动选择适配电动机启动保护参数组;③操作确认电动机对应的工位有效,TF4具备高压合闸允许条件,允许QF45合闸;④操作QF45合闸;⑤压缩机具备变频器启动运行条件、变频器待机正常;⑥启动备用变频器驱动压缩机组运行;⑦电动机M1变频运行恢复完毕。

备用变频器TF4自动确认电动机匹配,选择与之对应的控制功能和对应的压缩机控制工艺参数;满足备用变频器可替代合成气、氨气、二氧化碳压缩机用变频器的需求。

(4)、协调控制、调速及状态

控制逻辑系统采用变频协调控制技术(IECS协调控制系统柜)解决电气系统中变频器与高压开关、压缩机组、生产工艺之间的协调控制关系,以及主变频器与备用变频器之间的切换替代等协调问题。

变频转速控制信号为3点互为冗余,变频器根据3个频率接入信号进行3取中处理后进行变频器频率输出调节。当有其中一路频率给定指令中断或超量程后,变频器自动选择另外俩路正常的信号2取中,当变频器给定频率信号完全丢失时,变频器可设定掉线保持或最大、最小或停车等运行模式,保证在给定信号完全丢失的情况下,仍能够安全处理,最大限度的保证生产调节的连续性。

变频器除了向用户输出DO、AO等硬连线传输变频器所有状态,还预留MODBUS通讯接口,可传输变频器内部变量包括:变频器输入电压、输出电压、输入电流、输出电流、给定频率、运行频率、变压器温度、变频器报警、故障和运行状态,以满足用户多元化要求。

(变频协调控制柜)

(5)、配套应用技术

另外,高压变频器在运行中将产生3%的效率损失,并以热量形式散失在环境中。需要配套高压变频空-水冷却系统解决变频器的环境散热问题,空-水冷系统具有进水口压力和出水口压力检测报警,进水口温度出水口温度检测报警和流量调节控制,空-水冷系统的压力、水温、流量用户在远程可实时监控和调节。通过系统化集成解决方案的应用,实现压缩机电气驱动的工艺控制、变频驱动控制、环境控制等。

( 空-水冷系统)

(6)、现场运行情况

6.1、电机实现了软启动、软停车,电机启动电流远远小于额定电流,启动时间相应延长,对电网冲击很小。

6.2、相比传统启动方式,采用变频启动压缩机出入口压力差降低了很多,从而减轻了起动机械转矩对电机机械损伤,降低了噪音,有效的延长了电机的使用寿命,相应地延长了许多零部件的寿命;同时极大的减轻了对管道的冲击,有效延长了管道的检修周期,减少了检修维护开支,节约大量维护费用。

6.3、实现了电机平稳无极调速,提高了生产工艺精度。

(现场运行图片)

节能效益

目前,国内年产单体40万吨及以上合成氨装置设计中,合成气压缩机、氨气压缩机、二氧化碳压缩机等主压缩机组主要采用“锅炉+汽轮机驱动”的方式生产运行。该种陈旧的建设模式,在新的经济形式和节能减排的国家背景下,存在以下几方面的问题:

1、 在新建项目中,“锅炉+汽轮机驱动”的方式投资高、占地面积大、建设周期长。

2、 装置投产后,燃煤锅炉的运营维护成本高。

3、 燃煤锅炉能效低,厂区蒸汽跑、冒严重、烟气排放环境污染严重。

4、 系统调节性能差,生产效率低,能源浪费较大。

5、 锅炉蒸汽生产水耗、煤耗指标高,生产成本压力大。

综合上述因素,结合目前国内超大功率高压变频传动技术的成熟应用。该项目在设计中考虑采用电力驱动替代“锅炉+汽轮机驱动”。

采用电力驱动系统,将直接节约锅炉占地、建设投入,以及后续运营维护成本和环境污染,提供生产效率。针对两种驱动方式的经济性比较如下表1所示。

表1 合成氨装置主机系统两种不同驱动方式的经济性比较

从上述两种方式的比对分析看,电气驱动在经济性上优势明显。不仅可以节约项目投资费用、建设周期,获得显著的企业收益;而且能够取得良好的社会效益。采用该节能、环保、高效的新型结构模式,符合企业新型发展模式,节能减排、可持续发展政策。

结束语

通过对就以上合成氨装置压缩机驱动系统的分析和实践证明,以高压变频为核心的电气驱动系统完全能够满足化工生产中对压缩机转速、气量调节的需求;并且在项目投资运营方面获得可观的经济收益。该项目的实施,为化工行业超大功率压缩机组解决能源与经济、环保、高效生产等综合问题,提供了新思路、新方法;值得在化工生产领域的能源利用、节能降耗和环保生产建设和改造项目中积极推广。该项目的成功投运也证实了利德华福在超大功率变频器技术上具有更大的领先优势,完美的配套解决方案优势,进一步奠定了利德华福作为高压变频龙头老大地位。

参考文献:

《10MW级高压变频器在合成氨装置主机系统中的应用分析》 刘军祥

《.高压变频调速系统HARSVERT-A系列技术手册》 北京利德华福电气技术有限公司

《合成氨工艺培训手册》 用户李保国提供