我们的小型化方案-线束自动批量装载

- 关键词:Komax,线束自动批量装载

- 摘要:现代汽车中的导线越来越多,占用的空间却越来越少。因此,汽车制造商不得不使用越来越小的组件。

现代汽车中的导线越来越多,占用的空间却越来越少。因此,汽车制造商不得不使用越来越小的组件。另一方面,这种小型化使得手动插入组装导线更加困难。如果线束制造商希望在未来市场上生存下去,线束的自动化生产迫在眉睫。自动化还带来很多其他优势。首先,它减少了人员开支。 随着合格员工日益稀缺,薪酬成本上涨,这一点显得尤为重要。其次,它可以实现无缝可追溯性并对质量情况进行记录。再次,它大大减少了人工生产中普遍存在的干扰,如搬动货物时对终端造成损坏、临时存储或人工失误等。

库迈思是自动批量装载方面的专家

过去几年来,我们一直致力于提供并优化线束自动装载解决方案,今年再次在慕尼黑电子生产设备展上进行展示。同时,我们为我们的客户和组件制造商提出产品设计的建议,以确保解决方案切实好用。汽车制造商已经认识到自动装载的优势和潜力,我们相信自动化现在正迅速成为全球标准

线束设计至关重要

在设计和规范阶段决定是否可以全自动组装线束。 因此,客户需要从一开始就与我们进行沟通。可以自动生产手工制造的线束而不做任何修改的情况很少。“通常需要进行修改 的地方首先取决于线束的复杂性。很多时候,有必要分配插头和减少终端的种类。

如果组件制造商给我们三位数据,我们可以再开发初期发现明显的问题并提出修改意见

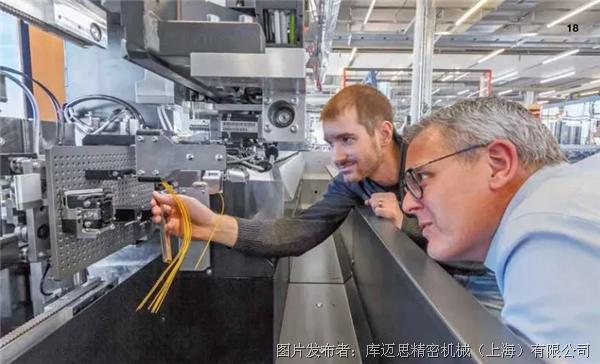

在我们的机器上进行世界的批量装载测试,将要测试的外壳安装在单独制造的托盘上并装上材料

优化样例

调整/优化外壳设计

所有外壳转换渡部位都有锥形末自动化的一个基本设置,但也为手动的批量装载带来方便

线束分离

将线束分成子线束可以实现更高的自动化水平。例如,可以使用能手动插接子模块的外壳

全自动线束制造

在今年的慕尼黑国际电子设备展上,我们展示用于线束制造的带外壳装载功能的的Omega 740: 一台机器组装导线并将端子插入相应的外壳。这避免了人工操作和临时存储和运输带来的干扰,从而提高了生产力。比标准托盘大40%以上的托盘,以适应多种不同的终端外壳,可以在同一时间和同一个加工步骤中处理各种配置的线束,大大的增加了灵活性。装载和卸载的托盘于批量转载过程同步,而同时另一个托盘上的快速混合夹具可以对另一个线束进行加工。选择重置可以回到初始设置以生产后续订单,节省时间并避免了输出错误。

更多资讯请扫描下方二维码