上成果!步科与郫都川味食品产业的数字化解决方案

- 关键词:食品饮料,物联网,数字化工厂

- 摘要:去年4月,步科&阿里巴巴&郫都三方联合,开启了全面提升郫都区食品产业带数字化之路,共同推动食品产业链数字化升级转型。目前,步科的数字化食品工厂解决方案已帮助多家食品饮料企业成功建立数字化工厂,助力传统产业数字化、智能化改造。

2019年12月,以郫县豆瓣酱、川味复合调料为主的川调专业生产型龙头企业——四川省丽通食品有限公司,与步科展开了深度合作,希望通过对传统制曲车间进行数字化改造,利用数字化手段,打造出最佳口感、最优品质的川味调料食品。

面临问题

1、传统水泥曲床的温度和制曲的重要时间节点全靠人工纸质记录,巡检人员每隔半小时就要到现场,用热电偶对现场42处测温点位进行测温,不仅费时费力效率低,还会导致信息管理混乱,影响后期的标准化生产;

2、传统水泥曲床没有曲床盖,原始的瓣子发酵、分泌曲酶等操作,严重依赖自然环境,遇到温度过高的情况,只能通过人工调节风机的风量来降温,整个制程耗时长,也存在很多不可控因素,豆瓣酱成品质量差、口感差的现象频发;

3、除了需要大量人力对现场进行巡查,很多生产操作还需依赖人工经验,人力成本高。此外,传统的控制系统无法提供过温报警,往往巡检人员发现异常后,再想加大风量来降温为时已晚,严重情况下还会导致烧曲,给企业带来巨大的经济损失。

步科数字化工厂解决方案

基于以上,步科提供了智能物联网型制曲控制系统,逐个攻破食品厂生产过程中存在的难题。该智能制曲系统由自动化控制系统和物联网平台及SaaS软件服务两大部分组成,能自动下发、采集以及记录关键生产参数,自动调节制曲过程,还能实时远程监控曲床温度,并对数据进行深度分析,为生产决策调整提供参考依据。

智能物联网型制曲控制系统原理图

1 数据自动采集与实时监测

通过为每台曲床配备智能终端,系统可以给曲床下发任务,也能实时采集制曲过程中的温湿度、风量、翻曲时长等参数,并由一台中控系统智能终端上传到电脑端储存为历史记录,节约人力成本的同时又实现了海量数据的无纸化记录,便于管理。

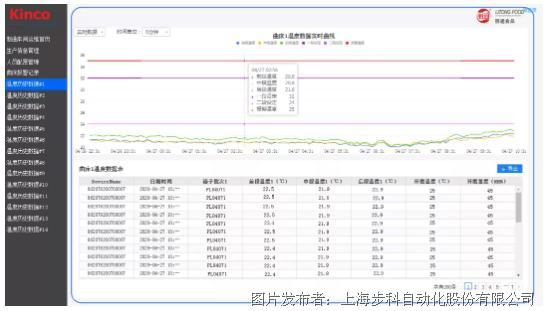

根据采集到的数据,系统还可以统计并生成温湿度曲线图、翻曲时间对比图、设备信息报表等图表,通过电子大看板直观反映生产现场情况,让管理者一目了然,实现数字化、可视化生产,有助于推进后期的标准化生产。

曲床实时温度汇报图表

翻曲、下曲时间对比图

2 制曲过程自动调节与集中控制

采用步科智能物联网型制曲控制系统后,该食品厂的14台曲床都添加了曲床盖,并通过系统的智能工艺算法和自动控制模式,大大缩短了整个制曲的时间,为制曲提供更好的保温保湿条件,保障高品质豆瓣酱的生产。

系统自动控制模式主要为该食品厂实现两大功能:第一,根据分布于曲床前中后三段的温湿度传感器实时测量反馈,系统会自动调整曲床盖的开合度以及控制风机的风量,从而保障曲床内部始终处于一个最合适制曲的温湿度和含氧度环境;第二,系统能自动判断翻曲、下曲的时间,及时提醒工作人员操作,避免人工经验造成的误判,保障生产有序进行。

曲床运维中心主页示意图

但是,现场有14台曲床,一台台地设置未免也太麻烦了?因此,除了自动控制模式,步科智能物联网型制曲控制系统还提供集中控制的方式。通过车间远端的中控系统智能终端与各个分布式智能终端进行数据交互,实现对曲床集中一次性开盖等操作,轻松达到“本地”+“车间远程”的双重控制,避免重复劳动,极大提高生产效率。

中控系统智能终端现场应用

3 自动报警提示,远程运维操作

在4G网络的加持下,现场智能终端所采集的数据能被上传至强大的物联网云平台,实现互联化、物联化、智能化生产。

管理员可以在PC端和移动端远程实时监控温度、制曲时长、风机状态等关键信息,整合数据分析报告;还可以通过制曲专用的SaaS软件,实时接收每台曲床的过温报警,翻曲、下曲提示等信息,对曲床进行远程开盖、开风机等一系列的远程操作,有助于管理者快速做出预判,及时处理异常,避免造成经济损失。

此外,强大的物联网平台具有规则引擎、数据结构化存储等功能,利用大数据分析,帮助食品厂生产根据季节、实际现场环境的变化,挖掘出温湿度、制曲时长等关键参数的变化规律,为管理者做出最合适的生产策略,为企业打造出更优的产品口感。

大数据分析图表

写在最后

未来,步科将不断为食品行业打造更全面多维度的数字化工厂解决方案,加快推动郫都乃至全国食品产业转型升级,助力行业打造出更佳口感和更高品质的食品,推动行业蓬勃发展。

联系方式