地铁变电站PLC自动化系统设计

- 关键词:地铁,变电站,PLC,自动化,系统,设计

1 引 言

地铁的供电系统为地铁运营提供电能。无论地铁列车还是地铁中的辅助设施都依赖电能。地铁供电电源一般取自城市电网,通过城市电网一次电力系统和地铁供电系统实现输送或变换,然后以适当的电压等级供给地铁各类设备。

地铁全面采用变电站自动化设计,由于变电站数量多、设备多,在加上其完善的综合功能,信息交换量大,而且要求信息传输速度快和准确无误。在变电站综合自动化系统中,监控系统至关重要,是确保整个系统可靠运行的关键。

变电站自动化系统,经过几代的发展,已经进入了分散式控制系统时代。遥测、遥信、遥控命令执行和继电保护功能等均由现场单元部件独立完成,并将这些信息通过通讯系统送至后台计算机系统。变电站自动化的综合功能均由后台计算机系统承担。

将变电站中的微机保护、微机监控等装置通过计算机网络和现代通信技术集成为一体化的自动化系统。它取消了传统的控制屏台、表计等常规设备,因而节省了控制电缆,缩小了控制室面积。

2 地铁变电站自动化系统组成

在本地铁变电站自动化系统设计中,采用分层分布式功能分割方案。系统纵向分三层,即变电站管理层、网络通讯层和间隔设备层。分层式设计有利于系统功能的划分,结构清晰明了。系统采用集中管理、分散布置的模式,各下位监控单元安装于各开关柜内,上位监控单元通过所内通信网络对其进行监视控制。变电站自动化系统需要对35kV交流微机保护测控装置、直流1500kV牵引系统微机保护测控装置、380/220V监测装置、变压器及整流器的温控装置、直流/交流电源屏等设备进行监控和数据采集。

由于可编程序控制器技术经过几十年的发展,已经相当成熟。其品种齐全,功能繁多,已被广泛应用于工业控制的各个领域。用PLC来实现地铁变电站自动化的RTU功能,能够很好地满足“三遥”的要求。本系统采用了Modicon Quantum系列PLC,来实现变电站自动化的RTU功能。Quantum具有模块化,可扩展的体系结构,用于工业和制造过程实时控制。对应于变电站的电压等级和点数的多少,可以选用大、中、小型不同容量的PLC产品。

随着当地保护装置功能的日益强大,可以通过与保护装置的通讯来实现遥控和遥信功能。一些特殊要求的情况下,采用DI、DO、AI模块来实现遥控和遥信。使用PLC的DI模块来实现遥信、用PLC的DO模块来实现遥控、用PLC的AI模块来实现遥测、用PLC的通信功来完成与微机保护单元的通讯。利用PLC的各种模块可以很方便的实现“三遥”基本功能。

3 地铁变电站自动化系统设计

3.1 系统结构

变电站管理单元内的主监控部分采用可编程控制器PLC。CPU模块采用80586处理器,主频66MHz,内存2M,并配有存放数据、可调参数和软件的 RAM和FLASH MEMORY。能对CPU及I/O进行自诊断。

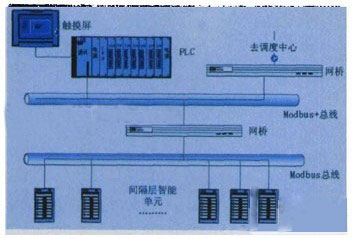

电源模块,采用冗余配置。电源采用冗余配置,系统输入两路直流电源,保证系统在1路电源失电时,系统仍可无扰动安全运行,提高系统的可靠性。通讯模块采用Modbus+通讯模块。系统结构如图1所示:

图1 系统结构图

间隔层的微机保护装置经过RS-485总线分成几个组,连接到网桥的Modbus通讯口上,通过网桥收集数据并将这些数据通过MB+网络送到主监控单元PLC。

系统的主监控单元可通过可编程网桥编制不同的规约,满足与不同智能设备之间的接口需要。MODBUS网桥NW-BM85C002 MB+网桥/多路转换器,每台网桥具有4个通讯口与间隔层的智能设备通讯,网桥将MODBUS协议的数据进行协议转化,通过MB+网络与PLC建立网络通讯;同时在中央信号屏中还配有可编程网桥NW-BM85C485,通过MB+网络与PLC连接,每个可编程网桥具有四个通讯协议可编程的RS-485口,在本方案中对其中的两个口进行编程,使之通过IEC-60870-7-101与中央控制中心通讯。

系统网络通讯层向上通过可编程网桥的RS-422接口采用IEC60870-5-101国际标准规约实现与控制中心通讯;向下网络通讯层通过网桥RS-422接口MODBUS标准规约实现与主变电站内的各开关柜或保护屏内的微机综合保护测控单元等智能装置通讯,满足变电所综合自动化系统控制、测量、保护的技术要求。通过网桥与智能设备及控制中心通讯,由网桥实现协议转换,降低PLC的CPU模块负荷率,提高系统的可靠性。

配置液晶显示器,用于变电所内监控、软件维护,设备调试,站控层操作等人机接口。带有液晶显示器实现站内数据的显示和控制。液晶显示以汉字实时显示所内所有事故、预告信号、所内各微机综合保护测控单元的运行状态。事件变位的内容、时间等。当多个事故信号同时发生时,液晶显示报警装置按新旧次序,在所内时间分辨率的范围内依次显示各种信息,并能存储。操作员通过按钮对显示进行选择,必要时操作员可通过该组操作按钮对开关进行所内集中控制。

“就地-远方”控制切换装置。为便于系统运行的需要,在中央信号屏内装有“就地-远方”切换开关,实现就地控制和远方控制之间的方式切换和闭锁。在变电站控制上,方便分层控制和管理。

系统的电源采用冗余配置,系统输入两路直流电源,保证系统在一路电源失电时,系统仍可无扰动安全运行,提高系统的可靠性。

3.2 开放式、宜扩展性设计

可以与满足相应标准规约(profibus, spabus, modbus等)的其它公司相关的(IED)互联进行信息交换。充分考虑到变电站扩建、改造等因素,间隔层设备基于模块式标准化设计,可根据要求随意配置,变电站层设备设置灵活。

网络通讯层设计考虑到工业以太网、CAN、422、modbus+等现场总线的接口设计,能充分满足大流量实时数据传送的实时性和可靠性。

3.3 软件设计

PLC软件方面,由于PLC以循环扫描和中断两种方式来执行程序。为了完成所有RTU功能,PLC采用循环扫描方式,与各个间隔层保护单元进行通讯。通过Modbus总线,读取各个保护单元的遥测、遥信信息,同时通过总线通讯对各个智能保护装置进行设点操作,实现对开关的遥控功能。本系统采用了Quantum系列PLC配套的concept编程软件中的FBD方式,进行了PLC的组态,实现了变电站自动化的三遥功能。

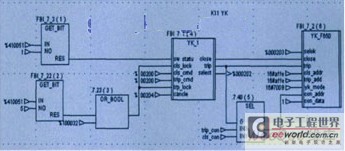

如图2所示的遥控功能的组态。通过使用合适的功能块的组合,可以实现你所要的功能。其中的功能块有concept软件的FFB libarary 提供的标准功能块,也可以自己定义,自己独特的功能块。

遥信的实现,有两种方式。一种是通讯方式,当变电站设备发生变位时,通过PLC与智能保护装置的通讯,读取变位的信息到PLC中,并将其上送给控制中心。另一种为DI模块方式,通过连接设备的位置继电器,PLC的DI模块能够感知设备的变位信息。

图2 遥控功能的组态

遥测的实现也包含两种方式。一种是通讯方式,PLC通过与智能保护装置的通讯,实时获取保护装置采集的遥测量信息,相当于由保护装置完成现场级的采集功能。另一种为AI模块方式,由PLC自己来完成现场的遥测量采集,并将采集到的数据存放在RAM中。网桥将RAM中的遥测量信息,作为二级数据,实时的与控制中心进行通讯。

网桥中的报文接收分析程序分析控制中心传来的报文,如果分析认为其是遥控报文,对其进行报文解析,将获取的遥控对象信息写入PLC,由PLC程序与智能保护装置通讯,来完成遥控功能。

3.4 系统功能及特点

变电站自动化实施对变电站各种设备进行实时控制和数据采集,实现对各种设备的微机控制、监视、逻辑闭锁、微机测量以及实现所间开关联跳功能。

变电站自动化系统的特点:

(1) 完善的自检功能,除通过通信对各单元进行监控外,各单元中保护和监控模块都具有极强的自检功能,同时二者相互监视,一旦发生异常,及时报警,提高系统运行可靠性。

(2) 开关、刀闸状态信息采用常开及常闭双位置接点,通过软件判断其合法性。

(3) 监控系统采用PLC代替传统的RTU,各智能模块采集的数据通过现场总线上传到通讯控制器。

(4) 取消了常规光字牌,采用计算机模拟光字牌,并按不同电压等级的分层模式来显示。

(5) 简化防误闭锁设计,重要设备之间用硬接线实现闭锁功能,综合自动化软件具备软件逻辑判别功能,但考虑到已有运行和检修经验,一般不在后台软件中进行闭锁。

(6) 对暂态变位信号,经软件处理,采用自保持方式,未经人工确认信号不会消失。

4 结束语

在实际运行中,网桥与控制中心的双通道设计,给运营和检修带来了很大的便利。因为是软件自动切换,克服了进口系统手动切换通道的缺点,通道的状态由软件来判断,大大提高了发现问题的及时性。双通道同时出现故障的概率并不是很高,实际运营中有在备用通道长时间运行的情况,这样就给检修人员预留了充足的时间来检查问题。

PLC硬件由于应用工业级可靠性设计,因此实际运行中非常可靠,绝少出现死机的情况,可靠性远高于采用windows操作系统的通用计算机,很好的满足了供电监控的要求。从交付使用到现在PLC还没有出现过硬件故障,凸显了PLC对地铁的潮湿、高温环境的适应性。模块化的设计也使的系统的检修和更换更为便捷。

需要更改进的方面,就是对通信的改进。由于设计中没有采用光纤通讯模块,各设备对由绝缘检修和线缆破损窜进来的高压电,不能非常有效的隔离,会造成设备的高压击穿,造成不必要的损失,计划在今后的设计中对于高电压的隔离方面加以改进,就可以很好的避免这种问题。