【产品速递】华屹TGV蚀刻后AOI检测设备: 全维度守护通孔结构精度

随着 5G 通信、人工智能、自动驾驶等技术的爆发式发展,半导体封装领域对高密度、高可靠性、低延迟的互连方案需求日益迫切。在这一背景下,玻璃通孔(TGV)技术凭借其独特的材料与结构优势,逐渐成为超越传统硅通孔(TSV)的新一代先进封装关键工艺。

在TGV的全制程链条中,蚀刻工艺是决定通孔质量的关键环节。通过化学蚀刻将激光预处理后的玻璃基板形成贯通孔道,其加工精度直接影响后续金属化填充的完整性与互连可靠性。蚀刻过程中,玻璃基板的化学成分均匀性、蚀刻液浓度、温度控制精度等因素,均可能导致通孔结构出现缺陷。

这些微观缺陷若未被及时发现,将在后续封装环节引发一系列问题:金属填充不充分会导致导通电阻过大,孔位偏移可能造成键合错位,而孔内异物则会引发短路失效,最终导致整批产品良率骤降。

行业挑战

TGV 蚀刻后的检测环节成为保障制程稳定性的核心关卡。然而,TGV蚀刻后AOI检测面临着多重严峻挑战。

首先,TGV通孔尺寸微小,通常在10-100μm之间,这对检测精度提出了极高要求,传统检测方法难以精准捕捉微小缺陷。其次,产线生产速度快,每分钟需检测大量玻璃基板,检测设备的效率面临巨大考验,若效率跟不上,将严重影响整体生产进度。再者,TGV通孔结构复杂,上表面、腰孔、下表面各部位特性不同,检测时需要兼顾多个维度,增加了检测的复杂性。此外,玻璃的透明特性也给成像带来困难,易导致对比度不足,影响缺陷识别的准确性。

传统 AOI 设备在面对这些挑战时往往力不从心,难以实现全维度、高精度、高效率的检测闭环。在此背景下,华屹针对性研发的 Zeus H3000 TGV蚀刻后AOI检测设备,为行业提供了突破性的解决方案。

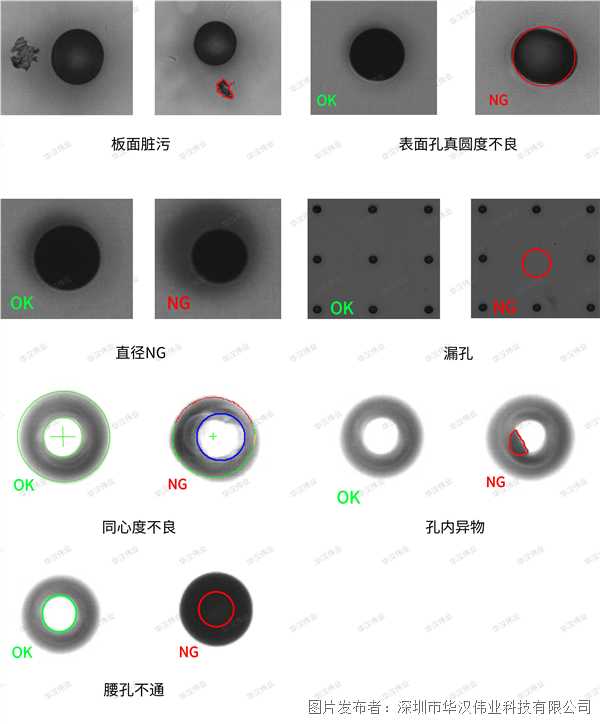

检测项目:

l上表面:可检测表面脏污与划痕,判断孔有无,精确测量表面孔径、表面孔真圆度以及表面孔位置度,全面把控上表面的质量状况;

l腰孔:能够测量腰孔直径,检测孔是否通畅以及孔内是否存在异物,确保腰孔的结构和性能符合要求;

l下表面:针对下表面,可检测表面脏污与划痕,判断孔有无,测量表面孔径、表面孔真圆度以及位置同心度,保障下表面的质量。

检测亮点:

Zeus H3000 采用自动光学测量检测技术,能够对蚀刻后玻璃基板上的所有通孔进行全检,避免了抽样检测可能存在的遗漏问题。

设备支持玻璃基板的正面、反面、腰孔位置检测,全面覆盖通孔的各个关键部位,确保蚀刻后通孔结构(孔径、漏孔、孔通断、孔位置、真圆度等)的稳定性与可靠性。设备可根据检测结果为前工序优化制程设备的配方提供有力依据,帮助企业提高生产良率,实现高效、高质量的生产。

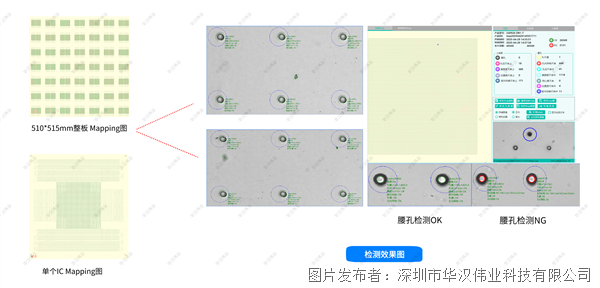

检测效果图:

检测mapping图:

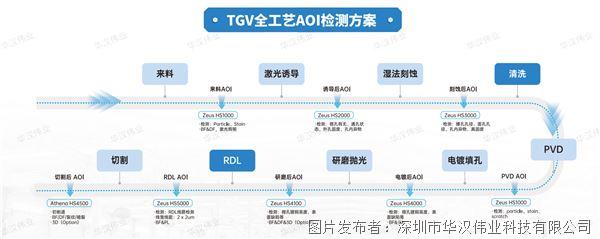

华屹超精密自研全套 AOI 检测设备,搭建起贯穿源头至终端的全流程检测体系:从对来料的严格筛查,到对激光诱导、化学蚀刻环节的全程监测,再到对 PVD /电镀金属化及重布线层(RDL)制备的精准校验。

华屹从TGV制造的各个关键环节入手,通过精准捕捉微观缺陷、实时反馈工艺偏差,及时拦截不良品、追溯工艺问题,为量产良率提供坚实保障,助力企业实现 TGV 制程的质量可控与良率提升,为先进封装领域的技术突破与产业升级提供坚实的设备支撑。