“北京创源微致-‘5G+工业互联网’典型解决方案-电子行业”

供稿:工控网

- 关键词:创源微致,5G,工业互联网,电子

- 摘要:江苏创励安科技总投资7.2亿,为江苏创源电子有限公司全资子公司。以FPC智能制造为主线,是该行业国内标杆企业。

一、项目背景

江苏创励安科技总投资7.2亿,为江苏创源电子有限公司全资子公司。以FPC智能制造为主线,是该行业国内标杆企业。

传统的制造工厂中,设备管理手段滞后,智能工厂生产场景中制造设备的多样性、复杂度、以及用工成本和维护难度之高一直是困扰产线的难题。具体体现在:

●厂内网络基础设施情况复杂,有线,无线等方式交织。设备数据传输不稳定,数据不安全。

●设备台账不清,设备故障导致的停工时长高,设备运转效率低,维护成本高,设备数据无法有效利用。整体上导致企业成本支出大,企业经营效率低。

●设备维护保养经验无法传递。设备维保人员培训成本高,培养周期长,企业知识及经验无法保留。

创励安科技立足于高起点,率先引入北京创源微致研发的“InnovFusion数字化解决方案”进行智能工厂建设,整体分为多期进行,其中“基于5G + AR技术的的设备全生命周期系统”是项目一期,重点解决上述问题。

该项目2020年10月在北京国家会议中心举行的“北京国际通信展”进行了端到端的业务展示,是全球首个5G无线云网络智简分流智能工厂应用。在2020年11月举行的“中国移动全球合作伙伴大会”进行全方位展示。

二、项目实施

1.总体实施思路与架构

项目的预期目标及思路如下:

●采用5G网络基础设施保障。工厂内部搭建5G专网,利用5G的海量连接特性,将厂内设备接入。利用5G的大带宽,解决厂内数据传输瓶颈。利用5G智简分流技术实现数据不出厂,加强保护企业数据隐私保护。

●实现设备全生命周期管理:从设备采购入库建立台账,到日常巡检/点检,到维修保养,故障处理,直到报废处理。和IoT平台对接,采集生产设备数据,利用AR技术实现产线设备运行状态及生产数据的采集及实时监测。

●设备维保知识与经验结合AR技术,固化为SOP。加快人员学习效率,上岗效率,阻止知识的流失。

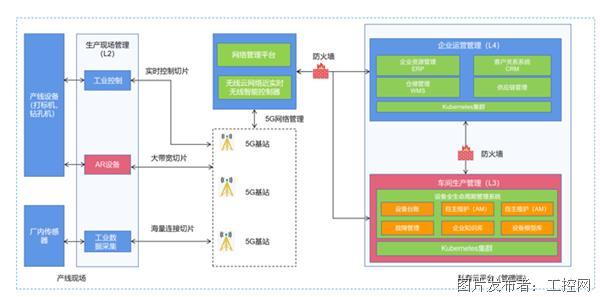

整体架构如下:

上图为基于5G的智能工厂架构。整体通过5G专网进行信号覆盖。红色部分为本项目中涉及的部分。

2.应用场景与技术方案

应用场景:

本方案适用于传统工厂的现代化改造,及新建智能工厂:基于5G技术统一规划,进行网络基础设施新建或改造。厂内设备管理方式改造升级。工厂内部设备数量大,种类多,设备连接复杂程度高,设备操作、维护保养复杂的情况。

技术实施方案:

●网络部分:基于中国移动5G无线云网络技术,锐捷网络作为5G白盒基站设备提供商,一期覆盖开料与镀铜线2个车间。厂内部署“近实时网络控制器”与“5G网络管理平台”,实现厂内网络资源的分配与调度。业务系统数据传输全部经由该网络传输。

●企业私有云平台:工厂内部基于Kubernetes搭建私有云平台,进行业务应用管理与企业IT资源管理。包括企业经营管理、工厂生产管理业务应用等都基于该平台部署,运行。包括本项目中的“设备全生命周期管理系统”。

●设备全生命周期管理系统:它是由北京创源微致自主研发,面向智能工厂的“InnovFusion数字化解决方案”重要组成部分。实现设备全生命周期管理,并且利用AR技术,构建设备3D模型,并将保养与维修的重点、难点知识,经验积累,固化维保SOP。系统分为管理端(PC Web)与移动端(平板电脑)。

三、实施效果

项目一期处于实验验证阶段,达到预期效果:

1. 利用5G网络网络替代有线网络,开料车间、镀铜车间共计12台大型生产设备接入。实现设备数据采集。做到生产数据不出厂,安全性得到了有效保证。支持设备维保指导4K级高清视频流畅播放,保证了AR 3D大模型动画远程流畅加载显示。

2. 对厂内设备全生命周期纳入管理,全方位掌控设备信息,并且建立流程与规范。设备台账一目了然,在工作现场利用AR设备扫描,可以实时查看设备运行状态及运转参数。巡检/点检全面实现无纸化。应用该系统后,平均每台设备的巡检/点检时间从30分钟缩短到15分钟以内。

3. 新员工快速了解多种复杂设备设备的维保流程,方法。原来新员工上岗需要1-2周,需要打印整本操作手册,日常通过记录手册工作。应用AR技术后,配发平板电脑,全程无纸化,1-3天即可上岗。

四、解决方案联合体

●北京创源微致:总体方案设计。项目总体组织与协调。企业私有云平台的建设,设备全生命周期业务系统的设计,研发。5G网络的对接集成,项目最终上线交付。

●中国移动研究院:进行5G无线云网络技术研究,参与标准制定,对5G网络关键特性深入研究和性能优化探索。

●中国移动江苏公司:地区主导运营商,负责5G专网部署架构设计,网络建设,运维及管理;

●锐捷网络股份有限公司:5G无线云网络白盒基站提供商。