成功案例|格创东智AOI检测设备助力头部硅片厂实现生产全流程自动化质检

供稿:格创东智科技有限公司

项目背景

国内头部半导体材料厂,专注于半导体硅片及其延伸产业领域的研发和制造,坚持以创新驱动发展,为全球客户提供全产品解决方案。

项目挑战

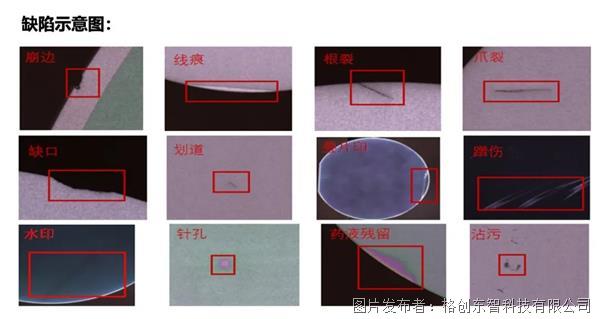

众所周知,硅片是生产集成电路、分立器件、传感器等半导体产品的关键材料,是半导体产业链基础性的一环。但在硅片生产过程中,伴随复杂工艺流程产生的缺陷种类多且复杂,多数工厂采用人工目检方式进行外观检测,而人工目检会随着产能的提升和工艺能力要求的提高产生诸多弊端:

判定标准不统一,检测效率低下 质检人员流动性大,培训周期长 无留档记录,无法追溯历史数据 缺陷种类多,无法量化缺陷统计数据 无法实时监控和反馈数据,缺少工艺异常锁定功能 1)产品外观缺陷检测:通过机器视觉获取产品表面特征图像,对图像中的缺陷进行精准定位抓取,并进行精准识别与分类; 2)数据统计分析:分析产品缺陷分类占比,准确定位缺陷位置信息,有效识别生产工艺改善方向;批量统计分析缺陷变化规律,定位缺陷产生原因及工艺,实时检测设备及工艺性能波动情况;结合生产过程中出现的缺陷数据和趋势信息,对改善制造工艺、优化生产流程进行缺陷根因分析; 3)自适应缺陷识别:通过自适应成像配置调节及多种成像方式,结合无监督迁移学习的人工智能算法,对新形态缺陷不论大小以及形态均实现自适应缺陷检出。并配合自动化质量监控对设备问题进行报警。 项目成果 通过自动化检测设备替代原有人工目检,10秒检测一块硅片,检测效率大幅提升,满足高产能生产需求;1个人可以同时维护多台设备,大幅降低了人力投入,同时缩短了人工培训周期。 2、缺陷检测准确率高达99% 通过自适应高分辨率成像稳定获取产品图像特征,并结合机器视觉建立统一的缺陷检测规范,有效提升了产品缺陷检测的稳定性以及准确性。 3、出货良率提升20% 在进行缺陷检测的同时,进行大量数据统计分析,有效识别前段工艺生产问题及改善方向,进而促进生产工艺优化,结合精准的产品等级划分,促使产品出货良率提升。