北京艾博唯科技风电在线运维监测系统成功应用

供稿:北京艾博唯科技有限公司

- 关键词:风电,在线运维监测

- 摘要:本文介绍了北京艾博唯科技风电在线运维监测系统成功应用的具体案例,针对系统现状、解决方案、系统配置及现场运行情况做了详细阐述。

1.风电在线运维监测系统

1.1. 系统现状

风能作为一种清洁的可再生能源,越来越受到世界各国的重视,而风机齿轮及齿轮箱极容易受到损害和出现故障,直接给企业带来巨大的经济损失。

预知性维护是一种最新的维护模式,是以状态监测与故障诊断技术为基础,根据设备的实际状况定制备件,制定维修计划,相对于其它维护模式可以有效节约维护成本,减少停机时间。尤其适用于风力发电机关键部件,而安装在线监测系统是实现风机预知维护的基础。

风电震动和齿轮箱金属颗粒监测系统,针对风力发电设备本身结构复杂,考虑到恶劣环境和各种干扰,对风力发电机组关键部位进行多传感器振动监测,提取风机齿轮箱等关键设备的运行的典型特征,监测齿轮箱磨损的不同直径的金属颗粒大小和重量,并结合云平台专家模型算法,实现远程诊断,故障分析,发现隐患,找出根源,为正确措施,提供依据。在线监测系统可实现远程监测、诊断、预判,能有效解决风场机械工程师短缺等问题。有助于风电场从初级管理模式逐步过渡到少人值守,甚至无人值守的数字化风电场,是风场管理模式的发展趋势。

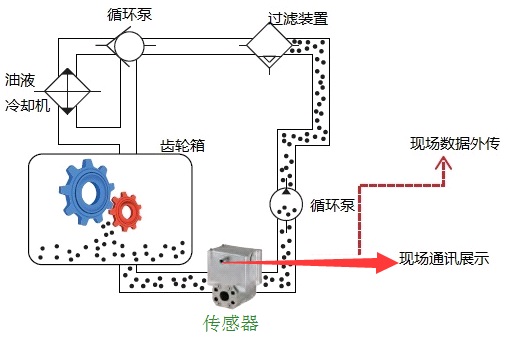

齿轮箱磨损探测系统示意图

传感器安装在润滑系统的过滤器前面,当金属颗粒大于最小尺寸时,传感器会产生一个电脉冲,并传送给接收模块,通过以太网络上传给中心系统。中心系统采集到信号,做累计操作,并和健康设定限值做比较。这个简单的设定值对比可以评判设备的健康状况,设备是否有损坏,程度如何,设备还可以运转多长时间等等,不需要专家分析。

1.2.在线振动和齿轮箱金属颗粒监测

由于风电机组往往地处偏远,环境恶劣,塔架太高,设备维护人员难以实施离线监测。对风电机组实施的线监测系统,通过安装更低成本线监测设备,有效数据上传、共享和分析,预判大部件故障信息,进而指导计划性维护与维修,避免因设备严重损坏而引起强迫停机的严重后果,极大地提高设备管理工作效率。

1.2.1.降低运维成本

通过安装在线监测系统,可以有效监测出传动链的早期故障,并进行及时维护,避免发展成为更为严重的故障,延长部件的使用寿命,降低风机维修成本。可以有效避免因故障停机导致的非计划维修,减少计划维护时间,提高风机可用率和发电量。

1.2.2.提高风机可用率

基于先进的预知维护技术,快速响应和排除风机故障,减少因故障和检修等因素导致的停机时间,提高风机可用率,减少发电量损失。通过安装在线监测系统可以有效避免因故障停机导致的非计划维修,减少计划维护时间,提高风机可用率。

1.2.3.提高工作效率

以风电厂的核心业务流程为驱动,显著提升工作效率和管理能力,优化机组备件管理及维修计划,减轻工作人员的劳动强度,更加保障了工作人员的安全性。亦可分析部件失效原因,为风电机组设计和制造的改进提供依据。

1.3.故障原因简析

我国风电产业目前处在高速发展阶段,其对优化能源结构、促进节能减排的作用日益凸显。但因为风电机组大多安装在风能丰富的地区,而这些地区气候条件恶劣,同时机组承受无规律、变速变载荷的风力作用,导致机组内部各部件在运行过程中极容易出现故障,造成巨大的经济损失。在处理发电机、叶片等传动链部件故障时,由于所需备件需要很长的准备时间,同时现场维修需要租赁吊车等专用设备,所以造成的停机时间远大于其它故障。机组传动链故障需要支付高昂的维修费,长时间的停机降低了机组的有效利用率。因此,对机械部件的维护是风电机组维护的重点。

1.3.1.轴承故障

滚动轴承是旋转机械中最常用部件之一,一般都是在匀速状态下运行的。由制造缺陷、安装不当、磨损等,造成的部件故障损伤,常具有隐蔽性、突发性,甚至造成抱轴卡死故障,致使机组振动加大,轴承寿命降低,造成其它相关正常部件寿命终止(如正常运行机械密封由于轴承更换而被迫报废)。用故障特征频率(属于高频振动)来识别滚动轴承的故障是目前简单有效的方法。

1.3.2.联轴器不对中

两个相连接的机器轴线不平行或不重合,一个或多个轴承安装倾斜或偏心,即为不对中。造成不对中的原因可以是装配不当、调整不够、基础损坏、热胀或联轴节锁死等。联轴器不对中,会造成机组振动加大,轴承和机械密封损伤,甚至联轴器螺栓断裂。

1.3.3.齿轮故障

齿轮是最常见的传动部件,在机械传动、增速、减速等方面得到广泛应用。由于齿轮结构和制造工艺、安装等因素的影响,或机组长时间停机等,都可能导致齿面损伤。统计表明,在齿轮箱的全部零件中,齿轮自身的失效比例占60%。

1.3.4.基础松动

设备固定地脚螺栓断裂或松动,基础找平斜铁脱落、找正垫片脱落,甚至支撑结构裂纹,比如钢制制成框架焊口开裂造成基础支撑刚性下降,导致机组振动急剧加大,改变系统固有频率可能引发系统共振,造成机组结构性损伤。

1.4.解决方案

1.4.1.传感器测点布置

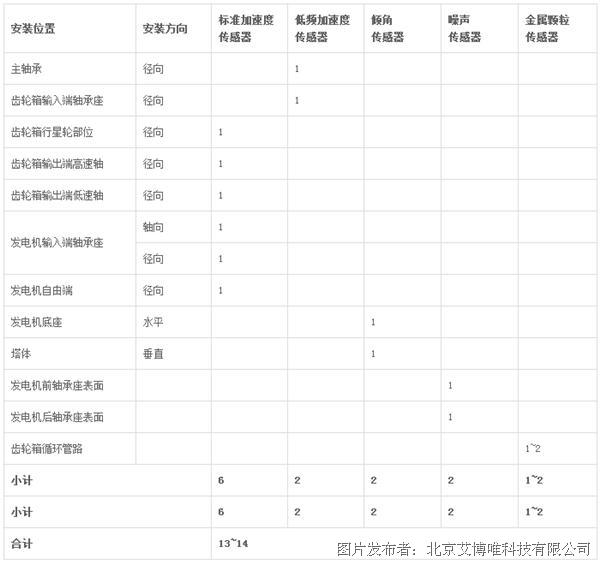

依据当前风力发电设备的现场工作状况,较容易产生故障的部位常常是齿轮箱齿轮和发电机以及它们前后轴承,并考虑到现场情况及测试的方便性,因此,在监测中我们常常选择齿轮箱、发电机的前后轴承作为测量重点:

(1)由于风力发电设备机组系统的复杂性和工作条件比较恶劣性,如此布置的目的就是为了方便测试。

(2)由于轴承承载着机器的负荷,诸多常见的机械问题(如不对中、不平衡、油膜振荡、松动等)均会把振动信号传给轴承。因此通过监测轴承的振动,就会及时发现常见机械故障和轴承缺陷,为设备及时必要地维修赢得了足够时间。

某风电公司750KW风力发电机组,在主轴承、齿轮箱输入、输出轴承座及行星部位、发电机两侧轴承座处加装振动加速度传感器;增加倾角传感器,用于监测风力发电机水平角度测量;实时测量风电机组发电机前后轴承座表面的声发射数据,确定发电机前后轴承的健康状况。

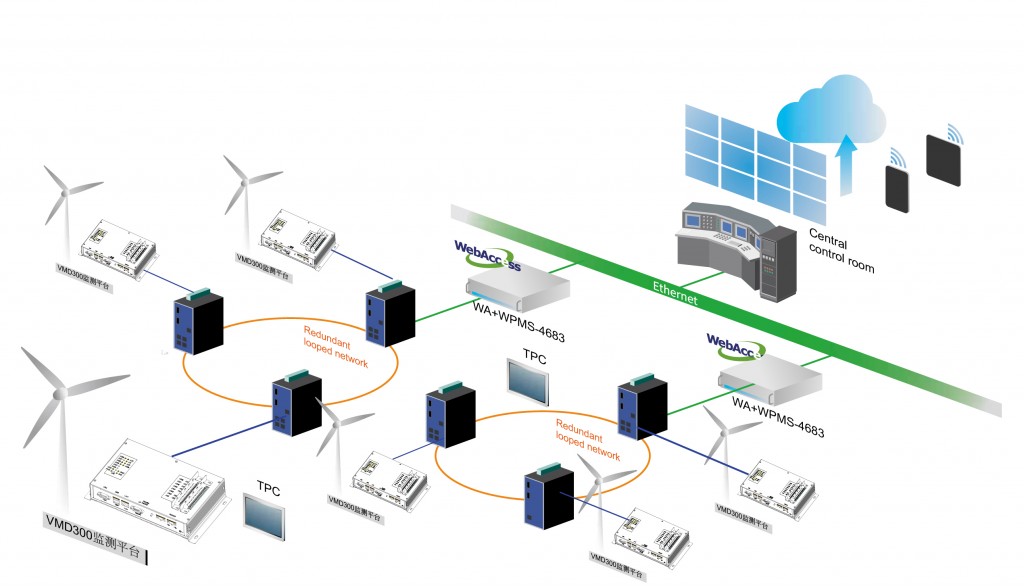

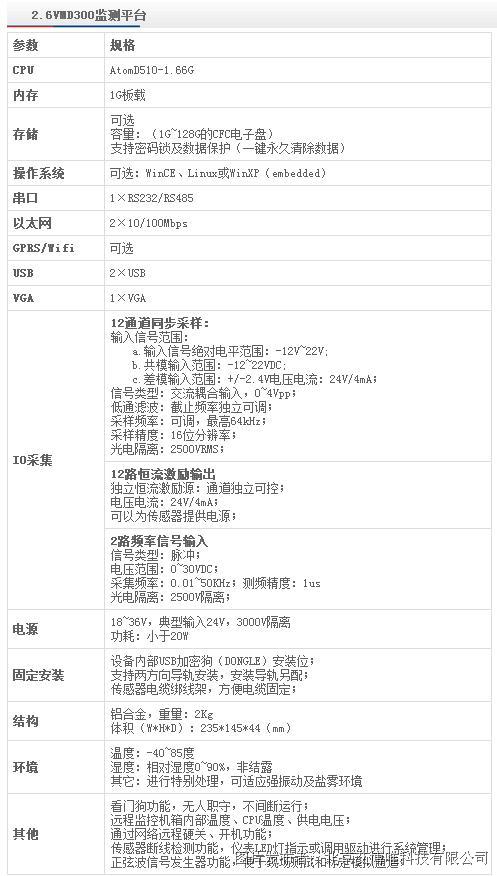

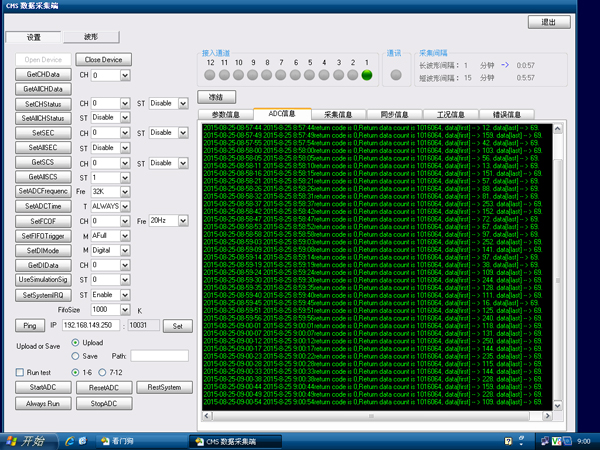

1.4.2.某风电在线运维监测平台系统

系统中,每个风机配备一台震动监控箱,内部安装艾博唯科技的VMD300风电监测设备,VMD300可以外接传感器,包括振动(通过AD采集),倾角(通过485总线),噪声(通过AD采集)等。在风场系统通过研华管理型光纤环网交换机,实现现场数据和企业云平台的连接。在云平台通过研华的WebAccess实现多个风场的风机的运维管理。

系统架构图

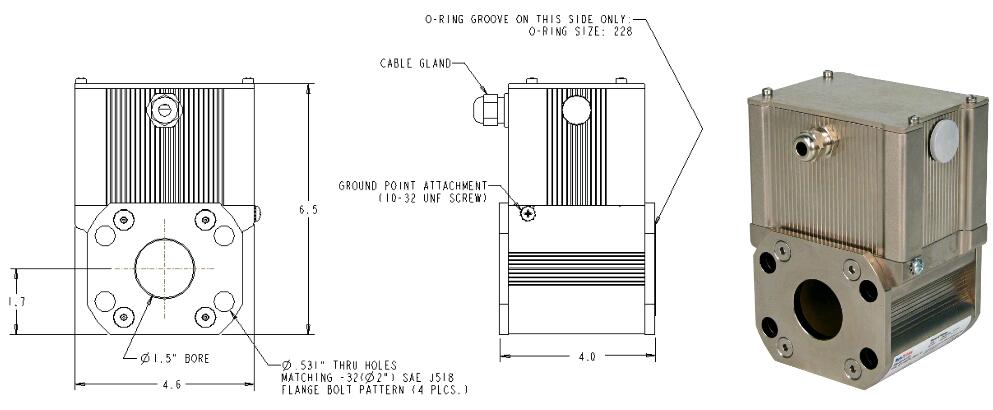

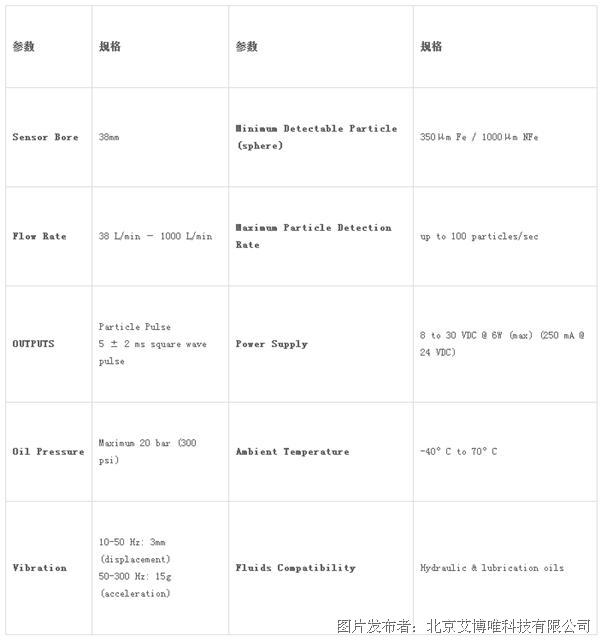

2.5.金属颗粒传感器

2.6.系统展示

2.6.1.硬件特点

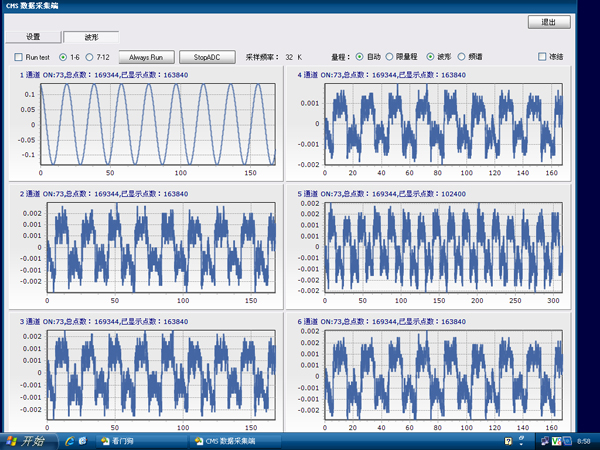

在线振动监测仪高度集成化:

集多通道振动数据采集、以太网数据通讯接口、通道可配、RS232/485接口、传感器接入和供电、现场LED状态指示于一体。

高防护等级

光电隔离支持2500V隔离;进行特别处理,可适应强振动及盐雾环境;产品符合规范:

GB/T 17214.1-1998工业过程测量和控制装置环境试验

GB/T17214.1 工业过程测量和控制装置工作条件

GB 6587.4-1986电子测量仪器振动试验

GB/T 17626.2静电放电抗扰度试验

GB/T 17626.3 射频电磁场辐射抗扰度试验

GB/T 17626.4电快速瞬变脉冲群抗扰度试验

GB/T 17626.5-1998浪涌(冲击)抗扰度试验

GB/T 17626.5 浪涌(冲击)抗扰度试验

GB 6587.4 电子测量仪器振动试验

GB 12325 电能质量供电电压允许偏差

GB/T 17626.4-1998电快速瞬变脉冲群抗扰度试验

安装方便:

模块化设计,方便系统扩展;结构紧凑,易于安装。

设备展示

为某风电公司定制设备和IP65防水箱及传感器接线

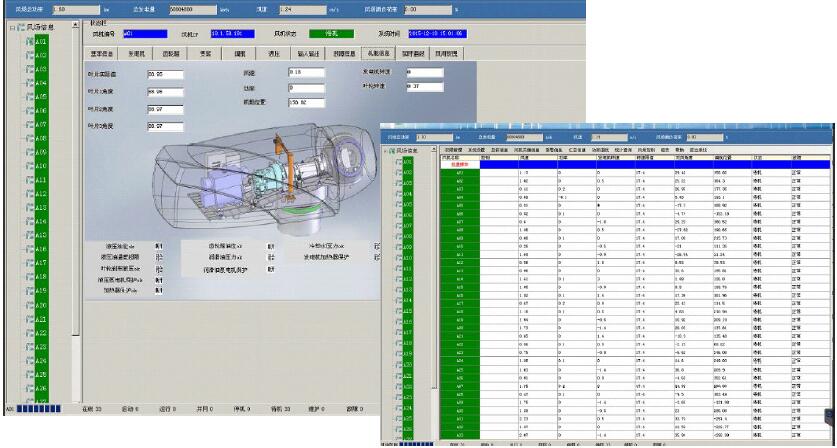

2.6.2.软件特点

分布式Web云平台

丰富的轴承数据库

健康预警功能

统计报表管理

波形音频还原

软件展示

3.现场运行情况

截至到2015年12月,VDM300系统装机1500多台,覆盖近百个风场,系统运行平稳,获得最终用户好评。

现场安装照片如下:

4.OEM&ODM定制服务