为威世构建智慧厂务管理平台 提升能耗管理效率

供稿:研华(中国)公司

- 关键词:研华科技,智慧工厂,能耗管理

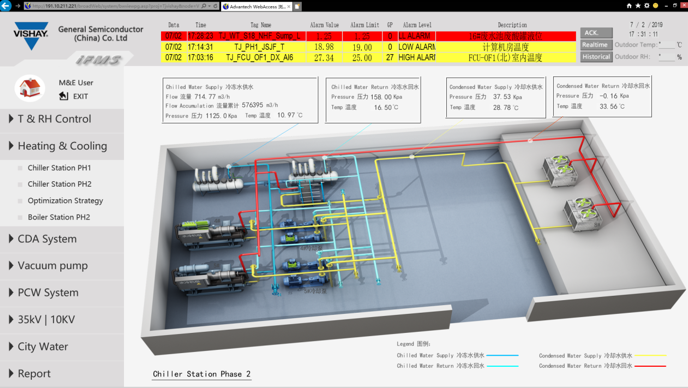

- 摘要:鸿凯科技在能源管理、暖通空调节能环控、机电设备智能运行维护以及智能工厂建设等方面成绩显著,利用研华的iEMS智慧厂务管理解决方案为威世半导体等制造企业建置了智能能耗管理系统平台

导言:

鸿凯科技在能源管理、暖通空调节能环控、机电设备智能运行维护以及智能工厂建设等方面成绩显著,利用研华的iEMS智慧厂务管理解决方案为威世半导体等制造企业建置了智能能耗管理系统平台,并建立了战情室系统,将现有的多个独立运营的子系统进行整合,实现了能耗管理平台一体化。

正文:

在制造企业,车间日常生产都依赖于各类厂务系统而运行,这类厂务系统往往包括:混气系统、锅炉系统、污水处理系统、暖通AHU系统、空压机系统、空调制冷系统、消防报警系统、纯水系统、能源系统、环境检测系统以及VOC系统。

传统制造车间里很多系统虽有自控系统,但控制运维仅支持就地控制,甚至系统比较老旧,不具备数据采集上传能力,这往往很容易造成系统数据孤岛,控制效率低下。同时,各子系统未实现数据交叉应用,结合子系统联动控制所产生的价值亟待挖掘。打破企业信息孤岛,构建智能一体化平台,向精细化管理迈进,助力厂务数字化转型,提高能耗管理效率。

作为世界最大的分立半导体和被动元件的制造商之一,威世科技遍及全球17个国家,有70多个制造工厂,仅在中国大陆就有7家工厂,其位于天津的工厂每年仅电费支出高达几百万,威世迫切希望能够利用物联网技术,降低电费支出,减少经营成本,进而提升自身的竞争力。

电费到底消耗在哪儿?是否合理的消耗?是否可以通过技术改造进行优化管理?为了能够清楚了解到机台设备的能源消耗状态,就必须利用先进的运维管理平台来采集设备的能耗数据,通过对数据的分析来进行优化。

鸿凯张总说:“威世车间内有一些机电设备老旧,使用时限长,有些使用年限达十五年以上,所以在设备数据采集上碰到了很多问题。比如有个智能电表,无法直接采集到数据,通过与电表厂家沟通,了解到该产品早已停产,相关产品资料也无法提供。所以,我们只好利用驱动程序来激活老旧产品,通过OPC实现产品的互联,不断地修改与调试,最终实现数据打通。”

像这类型的问题在项目的前期实施过程中非常常见。张总补充道,“我们的工程师每天都在‘闯关’,面对困难,逐个问题去突破。在威世工厂,由于设备种类繁多,每种机台设备需要的采集方式和驱动程序都不尽相同,因此需要足够多的采集设备及驱动程序做支撑。现场的数据点位大约有2万多点,我们前后对接了20多种数据协议。值得欣慰的是,通过与研华的合作,他们提供的丰富产品给了我们很大的帮助,利用研华数据采集I/O卡、数据感知模块ADAM、智能网关ECU等产品,快速实现机电设备数据的采集与整合。”

一、整合分散系統实现管理平台一体化

在威世的工厂里,已有多套能耗相关的监控系统,但是管理层仍然无法快速进行能耗管理。深究其原因,主要是因为每个监控系统都是单独运营,未能联动。张总指出,“威世的监控室里面摆满了监控系统,不同的设备都有一套监控系统,如空压机监控系统、空调监控系统、电力监控系统、真空泵监控系统等,但是每套监控系统均是独立运作、单独维护,对能耗的分析与判别都非常不便。同时,系统分散、缺乏集中的监控管理,不仅仅无法及时调控用电量,而且维护人力成本也非常高。”

基于此,鸿凯利用研华的iEMS智慧厂务管理平台为该厂建置了智能厂务能源管理系统,将现有的多个独立运营的子系统进行整合,实现了能耗管理平台一体化,通过关键指标、统计报表、边缘计算等,帮助管理者更好的实现厂务设备和能源的管理。

威世相关负责人谈到,“以前管理者需要结合几个系统的数据进行分析,费时又费力,且无法及时知道电用到哪儿去了。现在管理者可以直观的了解到每种机台设备的能耗,更及时地做好调配及管控。该系统上线后,每月的用电量降低了15-30%,一年仅电费就节省近百万元,效益十分明显。”

二、智能平台协助工厂优化运营管理

多年深耕暖通空调行业运维服务的鸿凯科技,将物联网、大数据、云计算等前沿技术融入到需求侧的服务中,以量化形式为客户提供最优的节能管理服务方案。通过将客户的暖通空调系统接入到鸿凯科技的远程运维平台,采集空调系统的地源热泵机组数据、水泵电力、系统管道压力、系统补水数量等参数,不仅可以实现数据的可视化,还可以进行设备故障预警,并为客户有效消除安全隐患。

在威世工厂的项目实施中,鸿凯科技还为其部署了安全系统,将数据与视频监控系统进行关联,及时进行安全预警。如现场某个水池水位出现偏高,就会立即报警,工作人员可根据指引快速到达现场。传统上,从报警出现到抵达现场,完成故障排查及处理,大约需要10-20分钟, 而现场,通过数据整合及数据联动,2分钟即可完成,大大提升了故障处理效率。

张总指出,“为了能让项目取得明显的节能降耗成效,鸿凯科技针对项目实际能耗,系统会进行本地化计算,再传输到后台进行大数据分析。通过大数据系统监控平台实时监控项目运营数据,实时自动调整运行状态,以达到最优动态节能。同时对系统运行情况做出提前预判,提高系统可维护性,提高系统运行的安全性和可靠性,降低维护成本。