成都工业4.0培训中心

- 关键词:工业4.0,智能生产线,工业4.0培训中心

- 摘要:此次博世力士乐将与成都市龙泉驿区政府携手合作,打造全国最大的工业4.0展示和培训中心。该项目中心引入博世力士乐的工业4.0智能生产线、工业4.0机电一体化培训系统等多项创新技术。其中,工业4.0智能生产线由三个自动化工作站、两个智能人工工作站及智能动态生产管理系统(ActiveCockpit)组成,采用模块化的设计,不仅在不同生产任务间实现零切换,而且可根据生产要求灵活调整配置。尤为重要的是,所有的生产信息皆可与上级IT系统(云端)无缝共享,真正实现互联生产。

此次博世力士乐将与成都市龙泉驿区政府携手合作,打造全国最大的工业4.0展示和培训中心。该项目中心引入博世力士乐的工业4.0智能生产线、工业4.0机电一体化培训系统等多项创新技术。其中,工业4.0智能生产线由三个自动化工作站、两个智能人工工作站及智能动态生产管理系统(ActiveCockpit)组成,采用模块化的设计,不仅在不同生产任务间实现零切换,而且可根据生产要求灵活调整配置。尤为重要的是,所有的生产信息皆可与上级IT系统(云端)无缝共享,真正实现互联生产。

项目中心落成后,将以园区内的制造企业,如汽车制造企业为起点,积极推动以德国工业4.0技术与当地企业的对接,普及相关技术知识应用,并且加深互动,帮助当地企业实现智能制造,加快转型。未来,作为省级示范项目的技术中心还将依托首批园区内企业的成功合作经验,将其影响力推广至四川省乃至西南地区的重点行业企业,如电子行业、汽车零部件等,为企业提供工业4.0与智能制造的培训、咨询、项目设计等,逐步帮助制造商实现升级转型,助力西部开发及“《中国制造2025》”,具有重要的意义!

在工业4.0时代,柔性自动化、多品种小批量、生产过程的质量控制、生产信息透明是制造商在投资一条全新的生产线时主要考量的因素。而这一切,博世力士乐的工业4.0智能生产线皆可实现。采用模块化的设计,工业4.0智能生产线不仅在不同生产任务间实现零切换,而且可根据生产要求灵活调整配置。尤为重要的是,所有的生产信息皆可与上级IT系统(云端)无缝共享,真正实现互联生产。

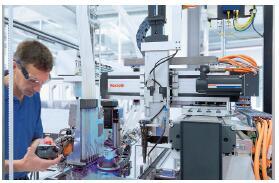

工业4.0智能生产线由三个自动化工作站、两个智能人工工作站及智能动态生产管理系统(ActiveCockpit)组成。工作站中的所有工件都内置芯片,可通过RFID技术进行实时识别,并统一由MES生产执行系统分配加工指令,自主进行涂胶、进料、拧紧、手工组装、检测等生产流程。

生产过程中的加工数据及质量信息都实时同步至云端,并能通过智能动态生产管理系统对可视化的数据进行分析和反馈。工业4.0智能生产线同时也配备了互联服务终端,可通过对设备与加工过程的数据进行分析进行质量控制、流程优化和预测性维护,大大提高了设备的可用性并提升生产效率。

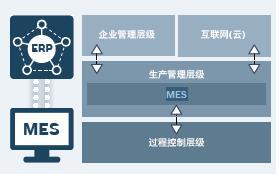

集成的MES

博世力士乐自动化平台的开放式架构便于直接连接生产执行系统(MES)和分布式控制系统,实现对生产过程的实时控制和监测以及对执行器和传感器的访问。

工业4.0升级套件

工业4.0升级套件将现有机器、模块或生产线与工业4.0拓扑架构连接,对连接能力的要求较低。数据可以自动在上级系统内处理,用于状况监控和数据挖掘。现有自动化方案无需进行任何修改。工业4.0升级包基于Web,不需要专门的编程技术即可实施。

互联服务终端

基于Web的互联服务终端整合及分析设备和过程数据,提高生产线的可用性和生产力。该软件通过预定义的数学方法及可视化,对加工数据进行便利的分析,是质量控制、过程改良和预测性维护的理想解决方案。

智能动态生产管理系统

ActiveCockpit是一款按照个性化需求,对生产数据进行即时处理、过滤及可视化的智能动态生产管理系统。ActiveCockpit利用工厂的软件功能,推动IT应用联网,如生产规划、质量数据管理和电子邮件派发等应用。信息用作决策和过程优化的依据,涵盖了车间的人员、机器和制造过程等。

智能动态手工装配系统

ActiveAssist在多种类产品组装过程中为工人提供支持。RFID技术有助于明确识别产品。工人收到需要的作业指导书后,投影机或按灯拣货系统将引导工人完成所有工序。利用摄像机、超声波系统或工具扭矩等手段对组装工序进行监控和批准。

机器人集成

利用博世力士乐自动化平台的开放式架构,可在多种配置等级下,对运用不同运动学的机器人(如坐标系、蜘蛛手、关节机械臂等)进行集成和智能连接。可以通过博世力士乐控制器,利用PLCopen、高级语言或脚本语言等标准编程工具对机器人进行直接控制。

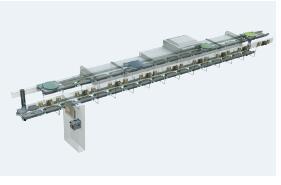

超柔性传输系统

针对物料与工件运输和定位的独特技术解决方案。该方案提供最高的精度和可自由编程的同步传动顺序,速度比传统系统更快。全程无接触传动概念确保了无颗粒传输,以直线电机技术为基础,允许单独定位每个工件。

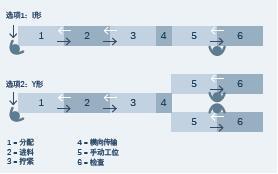

高灵活性生产布局

博世力士乐制造解决方案以灵活、模块化和可扩展为基础。可根据相应需求,快速完成包含手动和自动工位,搭载自给式控制的不同生产布局。从而实现通过整体系统内的定义借口,轻松集成附加工序可能需要的模块。