OPT助力锂电行业视觉应用新突破

- 关键词:OPT,工业相机,锂电

- 作者:opt

- 摘要:在智能化生产过程中,机器视觉的导入提升了锂电行业的产能与效率,同时大大提高了缺陷的检出率。

在智能化生产过程中,机器视觉的导入提升了锂电行业的产能与效率,同时大大提高了缺陷的检出率。

面对不断变化的市场需求,OPT坚持在软件和硬件方面不断进行技术创新和产品优化,紧跟锂电行业高速发展步伐。

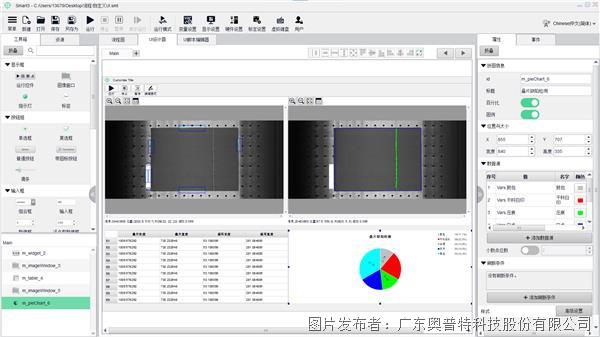

在软件领域,进行算法创新,自主研发的视觉软件适用于锂电高速检测,拥有丰富齐全的功能模块,算法处理速度全面提升。

用于瑕疵检测的深度学习软件,具备灵活的数据标注;自动的模型构建、模型学习;高可信度的模型结果评估等功能。有效解决传统机器学习算法在复杂场景下鲁棒性差、检测精度低、适应性差等问题。

此外,为进一步满足市场需求,OPT推出自主开发的智能视觉软件,不仅精准度更高,速度更快,且二次开发更为简洁、使用更加方便。

软件采用图形化编程代替代码编程,让用户在无编程的情况下,通过参数配置,快速实现视觉项目,从而缩短项目开发周期。其流程设计、流程复用方式以及流程与事件触发机制的组合方式,能够简化视觉检测项目流程,更有效的适应锂电行业品质管控和检测需求。

在硬件领域,从相机、镜头、光源到3D激光轮廓扫描仪、工业读码器等硬件方面不断进行产品优化与迭代,以满足锂电不同场景的应用需求。

线阵相机

-2e94d216b3ce432ba629dcacdaa19acd_w.jpg)

■ 产品特性

· 分辨率涵盖2k~16k;

· 高速、高灵敏度、低噪音;

· 相机集成高速线阵图像传感器、大规模可编程逻辑门阵列,并通过高速工业Camera Link总线外输出数据。

线扫镜头

-68f91cb2b9ad4ed29bc290719824a0f6_w.jpg)

■ 产品特性

· 高精度、低畸变;

· 产品覆盖4k、8k和16k线阵相机应用;

· 针对锂电检测的线扫镜头,拥有行业领先的高分辨率性能。

工业光源

-116d16b53f634970b0427a7275c9dd51_w.jpg)

■ 产品特性

· 锂电前段高亮高均匀线形光源系列,亮度可达500万lux;

· 兼容反光和非反光材料;

· 光源发散角度小,兼容各种工作距离。

3D激光轮廓扫描仪

■ 产品特性

· X轴水平方向高达3200点像素点;

· 采样速度最快可达67000轮廓/秒;

· 3D算法和2D算法灵活配置,相互融合;

· 特有激光焊接后焊缝瑕疵检测3D专用算法,可对焊接不良自动区分,调试周期短且稳定。

工业读码器

-da6232c358d44ae2acf99a75771ef776_w.jpg)

■ 产品特性

· 集成可控光源,可实现读码光源分路控制;

· 内置深度学习算法读码,高效读取各类条码和二维码;

· 通讯接口丰富,支持TCP/IP、ProfiNet、EtherNet IP、FTP等常用通讯协议。

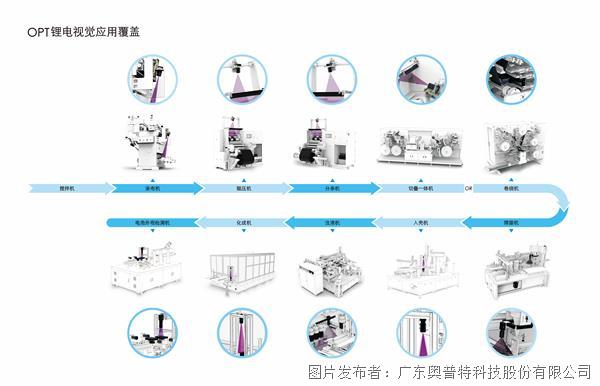

在锂电行业视觉应用领域,OPT有着多年的技术积累和沉淀,如今已完成了锂电各工序环节的视觉应用全覆盖。

典型应用案例

激光分切一体机

激光分切工序采用激光切割出极片极耳,生产过程中实时在线检测缺陷(漏金属、破损、余料、mark孔、接带、气泡、脱碳、白点等)、尺寸(极片长度、极片宽度、极耳高度、分切宽度等)。根据分切尺寸、极耳高度等进行纠偏闭环,并对不良极片打标。

-27af94f98f964612857b1d0fadcbd4e2_w.jpg)

检测需求

· 检测极片正反表面瑕疵;

· 分条前的极片幅宽;

· AT9的宽度(阴极);

· 极耳尺寸及外观;

· 分条后的极片宽度、EA。

■ 检测方案

高速线扫描相机+面阵相机,输出纠偏数据,实时处理各类需要打标的瑕疵和尺寸,上传数据。

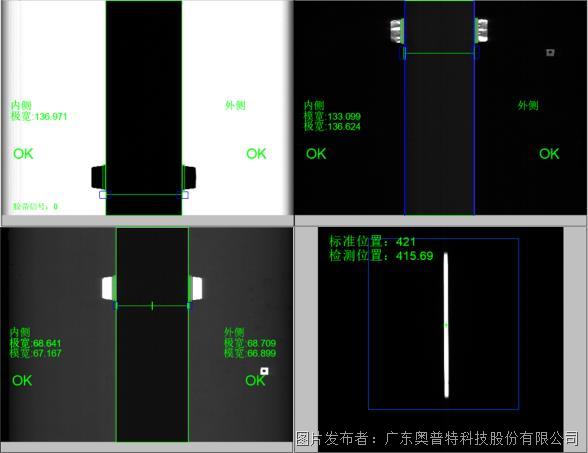

锂电焊缝缺陷检测

在锂电瑕疵检测中,通常需要对电池壳顶盖密封钉进行焊接缺陷(炸点、缺焊、焊孔、翘钉焊接、无钉焊接)检测,以保证锂电池的安全性能。

-0a7122904b104c5faea64110902b3708_w_4519(2).jpg)

由于焊后图案的不可预测性,使用传统相机进行检测时,很难将所有瑕疵特征进行呈现。在实际使用过程中,通过3D检测技术配合AI及瑕疵算法能够有效的对瑕疵种类进行区分。

■ 检测方案

焊接轨迹本身凹凸不平且高度变化平缓,但缺陷往往在高度上存在突变。利用缺陷的高度突变信息,通过3D激光轮廓扫描仪和特有激光焊接后焊缝瑕疵检测3D专用算法将存在高度突变的区域进行标记。

-0e16f037299d470f8c1dc3d596394af9_w.png)