基于虚拟仪器的滚针轴承的故障诊断系统的开发

- 作者:杜 春英

- 摘要:"本应用方案首先运用NI公司的一种便携式USB四通道数据采集卡,对参数实时采集,并运用高级信号处理中的各函数对信号进行分层、分阶段、分类处理,接着运用频谱分析方法做进一步分析处理,这样就可以综合处理处理采集信号,比较精确地判断故障类型,以供滚针轴承开发者和使用者参考,提高机器的综合性能和使用寿命。"

1.滚针轴承测试台的工作原理及测试要求

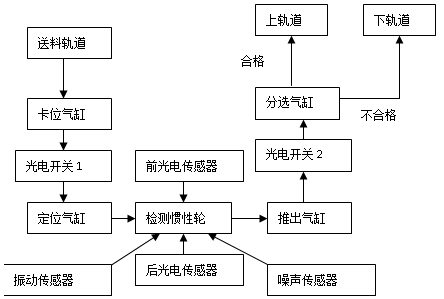

轴承检测系统的功能要求:对滚针轴承的三种参数振动、噪声、转速进行采集和判断。摩托车连杆大头端滚针轴承是一种无内外圈的滚针轴承,其故障主要是保持架和滚针单一故障或者两只兼有。其表现出来的特征主要有油温突增、振动和噪声异常、轴向或径向漂移等。但是目前滚针轴承检测存在的问题是检测指标单一、自动化程度低等,严重影响摩托车企业的成产及开发新产品的效率。而应用labview程序对滚针轴承检测过程进行实施监控并把合格与非合格品自动做出分类。效率高,可靠性好并大大节省了人工成本。检测系统的结构示意图如图1所示:

根据滚针轴承检测台的工作原理,对测试系统的基本要求如下:

1.)提供220v交流电源,为滚针轴承测试台运转提供工作电源。

2.)提供信号处理装置,为采集信号做前期处理。

3.)提供声级计,对噪声进行采集。

4.)可以同时采集3路信号。

5.)整个测试系统放在一个隔音罩内进行。

6.方案设计

根据以往测试系统的情况,对本套开发的系统希望达到如下效果:

1.)可靠稳定性好,检测标准与实际应用高度相关。

2.)自动化程度高,尽量减少人工因素的影响。

3.)高效率,尽量减少每一个轴承的检测时间。

通过对测试要求的分析,虚拟仪器技术非常符合方案的要求,并能够较好的达到方案预期的效果。NI公司有着丰富的虚拟仪器测试、测量产品线,可以给我们提供较大的选择空间,LABVIEW是一个易学易用的开发平台,可以快速的制作出复杂有效且易于操作的测试系统。因此我们决定选择NI公司的软硬件平台开发新的测试系统。

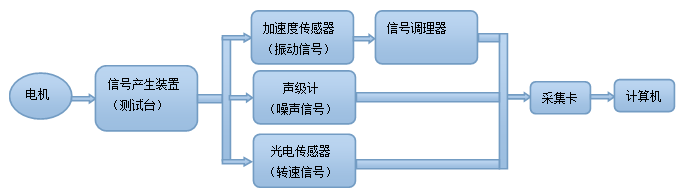

总体方案设计如图所示

首先由电机带动装有滚针轴承的检测系统转动起来产生待采集信号,通过加速度传感器、声级计和光电传感器将信号通过信号采集卡采集到上位机中进行分析,需要说明的是由于加速度传感器产生的信号很微弱,在进入计算机之前需要通过信号调理器的预处理。用labview软件包中的各种处理方法对信号进行分析,就可以判断出滚针轴承的合格品与非合格品了。

3.信号的采集与分析

对滚针轴承测试最关键的一点就是对三种信号的一个同时采集问题,为了方便又可以满足测试要求,我选用NI公司的一种便携式USB四通道采集卡,这种采集卡的特点是稳定性好、占用空间小并且携带方便。因为在低频下轴承的轴向跳动比较明显,高频下振动比较明显,我们选用5000的采样率。为了减少信号处理的工作量,每次尽量采集转速稳定的一段信号。

在对信号处理方面,利用LABVIEW丰富的信号分析处理函数,对信号的时频域特性、小波特性等进行分析,然后与标准信号进行比较,从而判断信号是否合格。

4.软件设计和实现

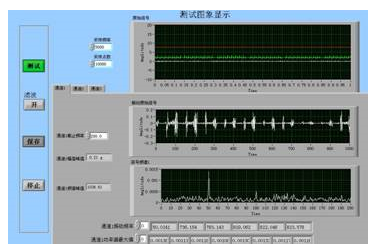

测试软件由LABVIEW平台进行开发,它将各个测试模块有效的连接起来,对测试过程进行控制,并将测试结果显示在上位机屏幕。测试完成时,将测试的各个参数和结果以多种形式储存在电脑中,以便后续的核查使用。

软件设计主要由数据采集模块、数据分析模块、数据显示和保存模块三部分构成。在程序编制过程中采用了事件结构。

在数据采集模块中,按照一定的规范设置参数,如采样频率、采样数、触发方式和采集到的数据格式等。

在数据分析模块中,首先从数据采集模块中读取数据,得到原始数据后,利用LABVIEW中带的函数进行分析处理,如对三种进行同步处理、频谱分析、小波分析等,综合处理得到的结果,对振动、噪声、转速信号是否合格进行分析。

在数据显示和保存模块中,对采集到的原始数据和处理后的数据以表格、图表等方式进行显示和保存。

图3 部分原始图

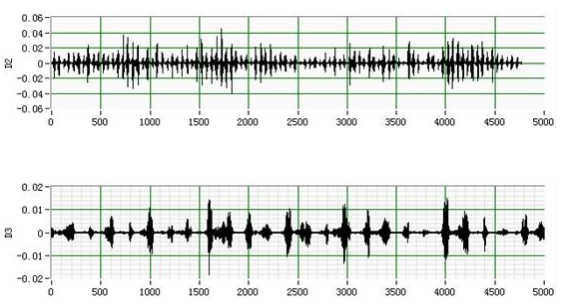

图4 处理后部分图

结论:

通过NI公司先进的测试设备,能够准确而快速地对硬件进行控制和数据采集;DAQmx与LABVIEW2012软件开发平台有效结合,通过滚针滚针轴承测试台,实现三种信号的同时采集与处理。软件结构功能强大,稳定可靠,易于修改,即使一线工人,通过简短的培训也可以操作自如。