锂电池3D检测方案 | 助力提高锂电池生产质量和生产效率

- 关键词:LMI,锂电池3D检测方案

- 摘要:锂电池3D检测方案 | 助力提高锂电池生产质量和生产效率

随着近些年消费电子行业的蓬勃发展,以及国家能源和环保的在电动汽车的战略规划和投资,锂电池行业近些年复合增长率接近30%-50%。什么是锂电池?锂电池是一类依靠锂离子在正极与负极之间移动来达到充放电目的的一种可充电电池,具有高能量密度、高电压、寿命长、无记忆效应等优点。锂电池按正极材料分可分为锰酸锂电池、磷酸铁锂电池和三元材料电池;锂电池按形状分可分为圆柱电池和方形电池;按外壳分可分为钢壳、铝壳和铝塑膜(软包)三种;按工艺分可分为圆柱卷绕、方形卷绕和方形叠片三种。锂电池主要有三大类行业应用:消费类电子(手机、笔记本电脑和平板电脑等)、电动交通工具(电动自行车和电动汽车等)、工业储能设备及其他(通信用UPS和新能源用的储能电源等),其中应用于电动交通工具行业的锂电池叫做动力电池。

▼

锂电池的生产工艺相对比较复杂,由于电池的类型不同,工艺也会有不同,但是从搅拌到卷绕/叠片等工艺差别不大。在电芯入壳处工艺会有所差别,模组和Pack等也会有差别。不论是圆柱钢壳电池,或者是方形铝壳电池,还是方形软包电池,激光焊接环节都非常关键。激光焊接主要是把极耳和盖板通过焊接相连。而在激光焊接前后,对于下面的几项关键部位的检测非常重要(主要应用在电芯合成工段和PACK线模组组装工段)。

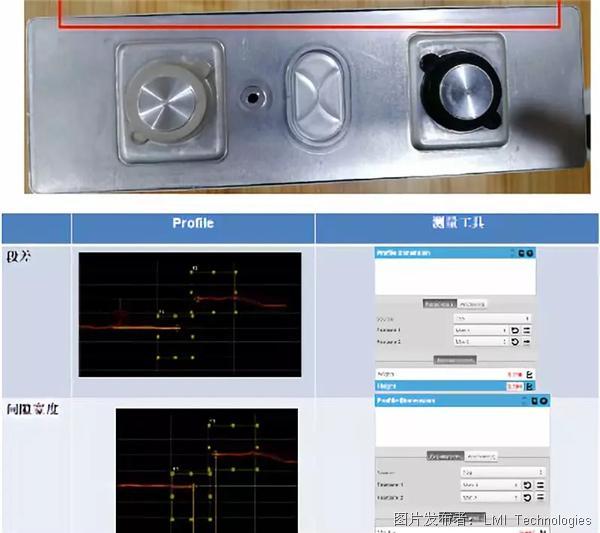

(1)电极盖板到金属容器边缘缝隙检测

(2)电池顶盖焊缝高速定位引导焊接

(3)电池外表面缺陷检测

(4)电极盖板激光焊接缺陷检测

(5)电池注液孔密封钉焊后缺陷检测

(6)模组汇流排激光焊接缺陷检测

(7)模组包装侧焊缝焊接缺陷检测

▼

上周举办的锂电研讨会上

客户进一步了解了LMI Technologies

在锂电缺陷三维检测的应用方案

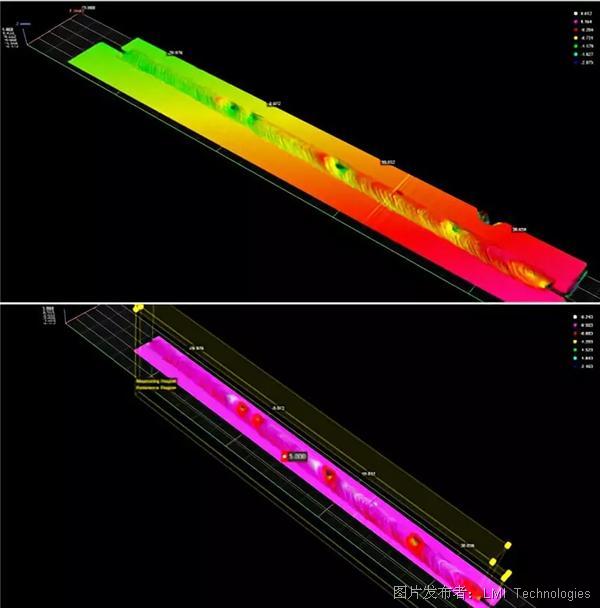

由于传统2D视觉技术无法满足这些缺陷的检测,而3D视觉技术的高效、稳定和高精度成像以及特殊定制的算法可以为缺陷检测提供可实施性以及良好的保障,真正意义上提高生产效率,实现高节拍的生产要求。

Gocator 2400系列线激光传感器具备以下特点:在线检测相对移动的物体、更快的速度和更高的精度、三维一体式智能设计以及功能强大的嵌入式三维检测算法。Gocator 三维智能传感器在锂电池缺陷的应用上具备诸多实际优点:

*创新的三维成像技术,确保获得高速度、高精密的三维成像数据

*基于客户需求的定制锂电池焊接缺陷检测算法,应用针对性强,已成功批量应用到电极,模组,包装等产线上

*参数简单、易调节,使用非常友好简洁,支持各种不同锂电池产品的检测

▼

案例(一)

电池顶盖焊缝高速定位引导焊接

高速实时检测焊缝的宽度和高度,引导焊接,扫描频率2KHz以上

案例(二)

盖板焊接后焊道的质量检测

案例(三)

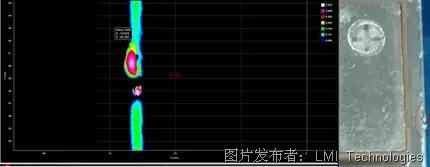

模组包装侧焊缝检测

需要了解更多其他应用案例?

电池注液孔密封钉焊后缺陷检测

模组汇流排激光焊接缺陷检测

模组电极与汇流排穿透焊焊接缺陷检测

圆形电池外表面缺陷检测

LMI Technologies公司的产品被成功地应用于锂电池缺陷检测,得到锂电行业客户的肯定和信赖。我们的产品对于推动工业4.0和未来工厂至关重要一一为智能制造提供可操作且精确的数据。

如果您有相关的行业检测需求,可以直接点击下方与我们联系,通过《锂电池检测应用方案手册》来获取更多其他相关应用案例。