动力电池制造,如何运用3D检测解决方案帮您质量把控?

- 关键词:乐姆迈LMI,动力电池,3D传感器

- 摘要:电动汽车最重要的组成部件,即动力电池。 动力电池是由一个个的电芯组成,所以从质量上要对每一个电芯进行把控。今天,我们为大家带来3D解决方案应用于动力电池检测。

随着中国的环境问题越来越严峻,

政府和民间开始大力推行更环保,

更清洁的新能源汽车。

电动汽车最重要的组成部件,即动力电池。

动力电池是由一个个的电芯组成,所以从质量上要对每一个电芯进行把控。

今天,我们为大家带来3D解决方案应用于动力电池检测。

什么是动力电池?动力电池是锂电池的一种,它通过锂离子在正极与负极之间移动来达到充放电的目的,具有高能量密度,高电压,寿命长等特点,按照外形形状分可以分为圆柱动力电池和方形动力电池。

锂电池电芯制造工艺流程

来了解下?

为什么需要3D检测?

▲电芯焊接存在缺陷

焊接出来后的电芯如果焊接质量不良,会造成漏液,漏电等严重质量问题。而且焊接工艺有电阻焊,激光焊等多种工艺,每家的质量并不能统一,所以需要严格的检测工序。

传统的检测方法有2D检测或者力拉伸实验两种。

2D的检测方法只能检测到焊道的缺陷和宽度,但是对于焊道的高度就没有办法。而高度决定了焊道的容许受力。

力拉伸试验是一个不可逆的检测,虽然可以检测容许受力,但是检测完了零件也报废了,只能用于抽检和线下分析,不能用于在线检测。

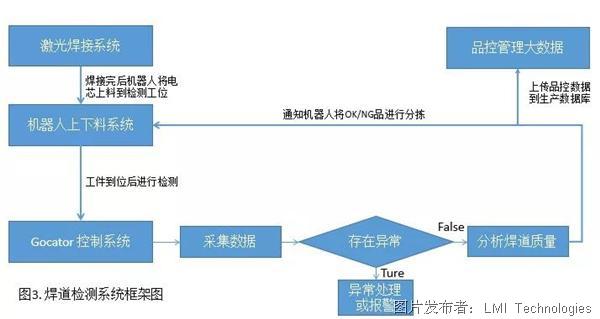

系统框架概览

现有3D检测解决方案

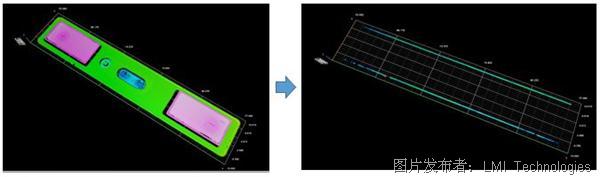

本项目的精度要求为5um,而产品的宽度又达到30mm,所以市面上能同时满足精度和一次对两边焊缝同时成型的传感器只有Gocator2420。否则可能需要一次设置2个传感器检测一个工件或者扫描2次,都会大大增加客户的成本和制造时间。Gocator2420同时满足精度和范围要求使得集成的成本大大减少。

▲ 实际一次成像图和产品图

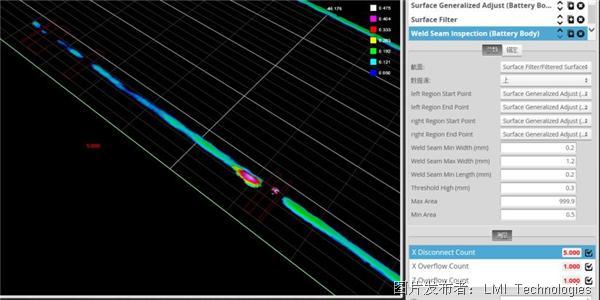

其次,由于焊道很窄很细,而且底面也是金属,如何识别焊道也是一个很难的课题。Gocator的算法首选会根据特征点/边沿对整个产品进行矫偏,娇平,然后采用基于高度图/亮度图双重判别的Blob分析,进行焊道的提取。

▲ 基于Blob分析算法的焊道提取

提取Blob以后,如何根据客户的标准来实现不同产品/标准的判定,Gocator为客户提供了丰富的阈值,包括高度,宽度,连续性阈值来为客户进行特性化的标准定制。

▲ 将阈值设为0.2mm时检测出了5个断点

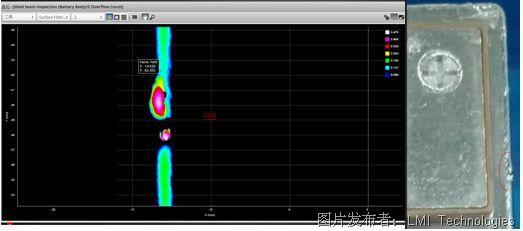

传统的2D相机无法对焊道的高度进行检测,Gocator 3D传感器检测获取3D数据并且有强大的高度检测算法,完美解决了客户对于焊接余高的控制和质量的控制。

▲ Gocator标记的过高区域完美检测出实际样品的过高区域

本算法采用Gocator自带的GDK开发包进行的算法开发,无需使用额外设备,将算法封装在传感器内部。

▲ 并非我比较神秘,而是涉及现场保密,无法提供现场图片

总结

Gocator通过硬件和软件的完美结合,帮助客户实现了电芯激光焊接的在线检测,大大提高了客户对于生产工艺的把控和产品质量,解决了业界一直存在的难题。目前只有Gocator可以从硬件到软件完美地为客户提供激光焊接焊道的检测方案,而且能兼容大部分不同尺寸产品,具有非常强大的行业通用性,已经成为了行业的标杆。

在动力电池的产线中,电芯只是其中一个生产工业,Gocator为客户提供了一系列非常高效且有效的解决方案,下回为各位带来Pack模组焊接焊道的检测案例。请持续关注!

关于 LMI Technologies

作为三维智能传感器全球领导厂商,LMI Technologies使用智能传感器技术实现先进的3D在线测量,可提供快速,准确,可靠的检测解决方案,利用智能3D技术,提高了工厂生产质量和生产效率。与基于接触的测量方式或2D视觉不同,我们的产品消除了复杂性,大幅降低了实施成本。

欲了解更多LMI在线检测解决方案的信息,敬请通过 021-54410711与我们联系,可访问官网 www.lmi3d.com/cn 探索智能3D技术的发展潜力。