【典型项目】以“数”治企,向“智”而行

供稿:和利时集团

- 关键词:和利时,氨,智能管控

- 摘要:30万吨/年合成氨智能工厂项目是洋丰集团数智化转型首个样板项目,此次合作由和利时与洋丰集团双方携手,以合成氨厂生产过程为基础,以实现数字化转型建设为目标,以“安全、绿色、效益”为核心,设计搭建煤制合成氨生产过程智能管控一体化平台。项目通过先进的控制优化技术和工业互联网应用,可实现生产自动化、管理可视化、能耗最优化、运营智能化,进而实现装置的节能减排、绿色低碳,提升企业管理效率和经济效益。

洋丰集团是国家级高新技术企业和全国领先的磷复肥企业,拥有雄厚的生产实力和研发能力。其年产各类高浓度磷复肥约900万吨、磷石膏综合利用近500万吨、低品位磷矿洗选能力达320万吨,主营业务涵盖磷复肥、新型肥料研发生产、销售以及现代农业产业解决方案提供。

项目背景

30万吨/年合成氨智能工厂项目是洋丰集团数智化转型首个样板项目,此次合作由和利时与洋丰集团双方携手,以合成氨厂生产过程为基础,以实现数字化转型建设为目标,以“安全、绿色、效益”为核心,设计搭建煤制合成氨生产过程智能管控一体化平台。项目通过先进的控制优化技术和工业互联网应用,可实现生产自动化、管理可视化、能耗最优化、运营智能化,进而实现装置的节能减排、绿色低碳,提升企业管理效率和经济效益。

挑战与解决方案

合成氨生产过程包含空分、水煤浆气化、变换、低温甲醇洗、液氮洗、氨合成、硫回收、锅炉以及水处理等工艺,项目的实施面临着过程工艺复杂、多变量、强耦合、大滞后、大惯性、强干扰等挑战,其中大部分关键指标无法实现自动、稳定、精准控制。

为了解决这一问题,和利时采用智能管控解决方案,通过基础控制优化、高级控制优化、智能控制优化、锅炉优化等手段,实现了生产过程全自动化,提高了关键参数的控制精度,降低了装置的能源和物料消耗;同时,该方案借助数字化管理平台,对现场各类生产数据的采集、分析、展示,实现了企业生产过程管控“一体化”:管理人员可通过数据大屏、PC端、手机APP端等数字终端,实时了解生产运行情况、计划完成情况,进行合理调度与生产决策。

用户效益

洋丰集团合成氨智能工厂项目交付并应用后,高度提升了整个装置的自动化水平,为用户带来了优异的企业管理效率和经济效益。

●合成氨生产装置的运行效率大幅提升,生产效率和管理效率显著提高;

●合成氨产量增加,能源消耗降低,经济效益显著;

●运行人员的操作强度与操作频次降低;

●生产运行更加稳定,关键工艺参数的标准方差均显著降幅;

●实现了净化吨氨耗蒸汽降低,空分吨氨耗蒸汽等目标。

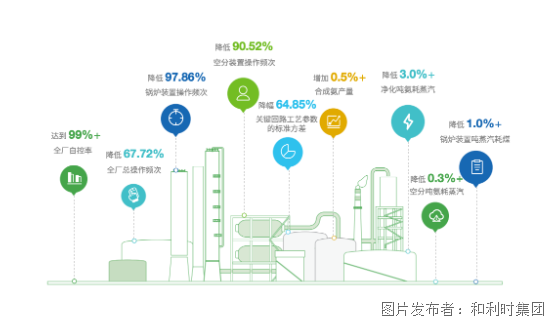

通过对比生产数据,全厂自控率达到99%以上;全厂总操作频次降低67.72%;锅炉装置操作频次下降97.86%;空分装置操作频次下降90.52%;关键回路工艺参数的标准方差降幅64.85%;在原料煤消耗不变的前提下合成氨产量增加 0.5%以上;净化吨氨耗蒸汽降低3.0%以上;空分吨氨耗蒸汽降低0.3%以上;锅炉装置吨蒸汽耗煤降低1.0%以上。

用户评价

投运至今,项目各个系统运行稳定、安全、可靠,优化控制效果明显,洋丰集团对和利时优质的产品技术表示了充分肯定,并对项目团队优良的工作作风、过硬的技术水平给予高度赞扬。

以“数”治企,向“智”而行。奔涌而来的数字时代,千业万企的智改数转已不是“选择题”,而是赢得主动、赢得未来的“必答题”。作为全球智能化系统解决方案的主力供应商,和利时将加强与更多重点行业骨干企业合作,共同打造领先标杆项目,以最佳实践引领工业智能化变革浪潮!