Faulhaber开辟激光切割新途径

- 关键词:Faulhaber,激光切割

- 摘要:激光广泛用于焊接薄板,不论是钎焊还是熔焊,其焊缝一般都十分狭窄、精确且耐用。在板材某个点上施加高能量可获取较快的焊接速度,然而,这种方法需要激光高精度控制和定位才能实现。现有一种结合了机械扫描的新方法可实现精确定位并快速完成加工。

激光广泛用于焊接薄板,不论是钎焊还是熔焊,其焊缝一般都十分狭窄、精确且耐用。在板材某个点上施加高能量可获取较快的焊接速度,然而,这种方法需要激光高精度控制和定位才能实现。现有一种结合了机械扫描的新方法可实现精确定位并快速完成加工。

在激光焊接过程中通常采用相机来记录节点,然后通过电脑分析图像并给焊接机器人下达控制指令,以实现激光头定位。这种方法的缺点在于间接移动激光头会导致其与相机之间产生延迟。为了更可靠地实现激光定位焊缝,需使表面、反射率和光照保持一致,稍有偏差就会产生误差,因此必须经过反复调整。为了改善这一情况,德国scansonic公司开创了一种新方法:机械扫描。

全新方法:机械扫描

研发人员根据以上这种情况开发了一种新的机械式激光头引导方式。类似于角焊,两个焊面之间会出现焊缝,通常被称为Tee接头——两个相互垂直的金属片,或Lap接头——两片重叠并在边缘焊接的金属片。

如今,人们通常通过送线机将焊丝送到焊接点上,类似于“扫描金属线”。当两片材料焊在一起后,最理想的情况就是焊接头精确触到所有焊点。

在汽车工业中的运用

如果焊丝持续轻压在两个重叠的焊面边缘上,那么其压力可作为焊头的控制参数,焊接点则按照路径以最高精度移动,并与焊头同步,无需对焊头进行延迟控制。因公差而产生的偏差可立即通过这一程序进行补偿。

如此一来,焊丝可精确送至两个焊片重叠边缘处。由于这种扫描技术采用纯机械方式,因此光反射、光照或材料表面差异不会对其整体性能产生任何影响。不仅如此,其他工作流程中的阴影或闪光也不会对其产生任何影响。因此,焊丝可作为“消耗品”,在使用过程中可不断更新,也不存在损耗。

半独立式激光头

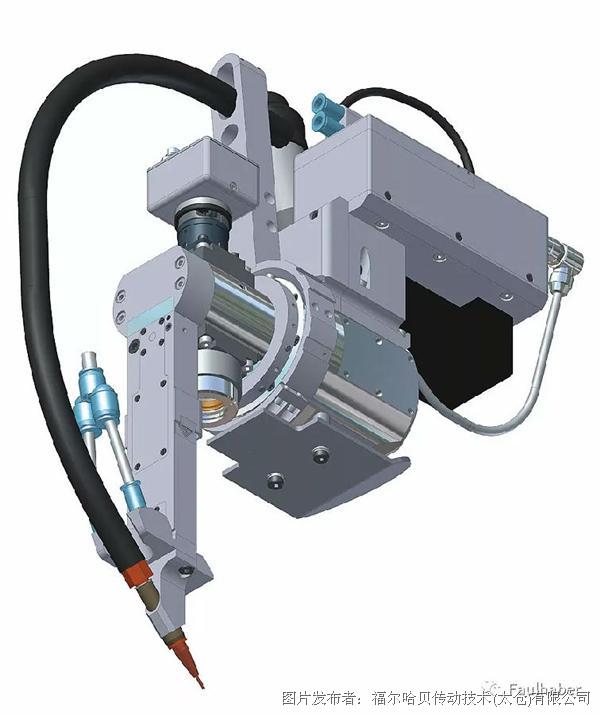

除了机械扫描外,ALO(自适应激光光学装置)激光头具备更多优势。集成的激光头可自动精确地调整焊缝,无需通过焊接机器人来控制整个焊接流程。和传统的方法相比,这种新方法调整更快。焊接机器人仅需预设大致方向,激光头就能进行自主精密调整并将焊缝区域内的公差均衡控制在+5mm内。

为了获取更精确的可重复性结果,scansonic选用了FAULHABER生产微电机,其配有减速器的正弦波电机可提供焊接金属线所需的压力,并使整个激光头具备快速高度灵敏特性,还可通过评估电机的转矩来确定所需的压力。

此外,含运动控制器的正弦波电机可精确探测电机电流并进行精确测量,压力控制器能以X-Y轴二维方式记录焊缝并进行精确追踪。

光学聚点和焊丝聚焦在焊接处,配有套筒式弹簧的路径传感器可追踪Z轴轨迹。

用户还可通过含路径传感器的伸缩臂来追踪Z轴轨迹,最为理想的状态是结合可追踪的焊丝,这样,激光头能精确追踪到焊接点并沿着接缝边缘焊接。由于激光头能自动消除细微误差,因此可将机器人控制系统长期设为焊缝的大致走向。新焊接头的组装及设置根据实际情况仅需数小时就能完成。

精确定位与估算

正弦波电机可完美用于这类应用,其结构紧凑,还配有“前展式”运动控制器,更有利于小型轻量的焊接头设计。

FAULHABER拥有更人性化的“运动管理器”软件,可轻松调整焊接参数,为此需对电机运行数据进行评估,并通过集成的控制电子设备估算并确定电机的电流。

Faulhaber运动控制器

另外,用户还可通过集成的模拟霍尔传感器检测定位,并通过检测到的定位及电流来计算激光头所需的控制信号。

由于Faulhaber电机采用高动态设计,若输入值发生偏差时,可迅速重新调整,焊缝仍能精确处于焊片边缘连接处。该正弦波电机还可通过RS232接口向控制器传送数据。其新的控制系统的优势在于能精确定位最理想的焊接点,这也得益于FAULHABER先进的技术。