FANUC M-710iC/50 3D Binpicking技术锻造应用

供稿:上海发那科机器人有限公司

- 摘要:FANUC M-710iC/50 3D Binpicking技术锻造应用

引言

目前国内的锻压生产车间大多还采用的是人工生产作业,熟悉锻造生产行业的人都知道,锻造车间的工作环境是非常恶劣和危险的,对工人的要求高,工作强度大,存在安全隐患。用机器人代替人工作业实现自动化生产,在安全性和可靠性方面有着明显的优势,同时还能够提高生产效率,保证产品质量。以下介绍FANUC机器人在锻造生产的开始阶段用视觉智能技术实现圆棒柸料的智能拾取技术应用。

正文

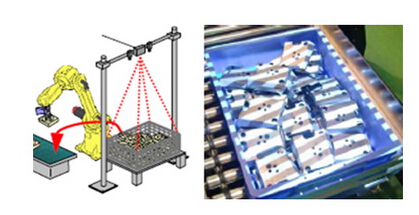

在锻压生产中普遍采用圆棒柸料通过中频炉加热后进行热锻压,在中频炉前的需要有工人进行上料,而动作只是重复简单的从料箱中取出棒料放到中频炉的进料口,存在着较大的劳动力浪费。在这里非常适用机器人来替代人工进行作业,机器人配置上3D Area Sensor视觉系统,就能够智能识别出料箱中散乱的工件。

3D Area Sensor是使用1个投影仪和2个相机组成一个区域检测视觉系统,通过投射条纹光,获取一个大范围空间的3D点云数据。3D Area Sensor可以有Peak Locator tool 、Blob Locator tool、Plane tool三种方式获取空间位置信息 。

3D Area Sensor视觉系统的特点:

1、一次拍摄就能够实现工件的定位 。

2、对多个工件位置记忆,实现一拍多抓 。

3、可以实现多种空间位置信息的获取 。

上海发那科机器人不仅可提供在线首圆棒柸料工件上料的自动化单元,还能够提供锻压车间的整线自动化,包括锻压机自动化上下料,抛丸机自动化上下料,锻件检测,下料码垛等工序。

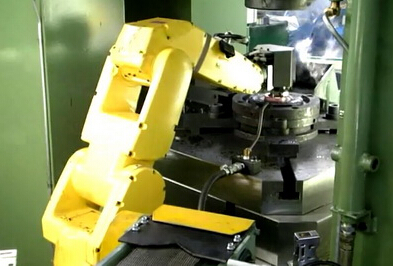

在锻压成形生产中,工人在锻压机前的劳动强度非常大,还要面对高温和喷淋飞溅的恶劣环境,很多人都不愿意做这样的岗位。用发那科机器人代替人工对锻压机、抛丸机等设备进行上下料实现自动化,既能提供生产效率、保证产品质量,又降低了安全隐患。

FANUC智能视觉技术在锻压生产中能够提供锻件在成形冷却后进行缺陷检测,在检测到锻件有压伤或断裂的缺陷时,用机器人把工件挑选出来,这样可以有效提高产品的良品率。

上海发那科机器人在锻件下料码垛方面有较多应用,锻件在冷却设备上出来时一般是不能够有准确定位,搭配上智能视觉系统就可以很迅速的找到工件的准确位置,机器人还可以根据视觉获取的信息调整工件姿态,使得工件在下料码垛时摆放整齐。

上海发那科的多功能智能机器人M-710iC系列,最大负载70KG,最大直线速度4000mm/s,由最新的R-30iB控制器进行控制,具有增强的智能功能和运动性能。在机器人伺服电机编码器等敏感区域,采用了特殊材料的罩壳配合垫圈对其进行保护。机身表面和空腔内均涂覆了特殊的防高温剥落涂层,可以从容应对锻压车间内温度高、粉尘多、蒸汽重、脱模剂冷却液飞溅等恶劣环境的挑战。