艾默生 大修新契机

供稿:艾默生自动化解决方案

- 关键词:艾默生,维修

- 摘要:除了维修和处理故障,还能如何充分利用停机时间?

众所周知,计划停机是个耗费时间和成本的停工过程,规划人员和调度人员通过大修,尽可能延长生产时间,并期望发现更多故障。但在这个逐步纠正问题的过程中,我们可能会忽视升级改造的大好时机。

发散传统大修思维方式,我们在停机检修过程中发现了新的契机:

更换传感器和采用新技术是否会使风险和成本更低?

是否有更智能、更高效的维护工具来验证服务质量并缩短停机时间?

备件数量和复杂性是否是个负担?

耗费战略技术投资,让维护任务成为重心可能难以令人信服。大修 是整合新技术和工艺流程的理想时机,不仅可以降低运营风险、提高效率,从长远来看,还颇具成本效益。摒弃修修补补的老观念,停机计划将迎来新的契机,为您带来更多收益。

时间就是一切

只有当完全停机时,许多维护和大修才可能实施。计划停机是阀门维修和更换、仪器校准、电涡流传感器链更换、保护系统更换、轴承更换、泵叶轮更换、密封件更换、齿轮更换、机组对中和动平衡等操作的最佳时机。

一旦错过这一机会,就只能在设备故障时解决问题。如果工厂未进行预测式维护,或选择被动维护(即使用到故障发生),主动和计划维护将显得十分匆忙,而且欠缺规划。如果不能随时获得必要的备件或人员,整个企业都会受到生产延迟的影响,非计划停机每增加一分钟都会增加企业成本。

宝贵的契机

为了确定大修工作范围,需要确定维护优先次序并对其进行规划,可以使用多种预测智能技术。其中包括振动分析、超声波分析、电机电流特征分析、红外热成像和油液分析,它们均可在故障发生之前检测到设备是否存在性能退化。

还有设备健康分析工具,对综合的预测性维护数据进行分析;以及特定的可选应用,如用于监测控制阀健康状态和性能的在线阀门诊断工具。

此外,通过 HART 或 Foundation Fieldbus 协议,还可以将智能现场仪表连接到设备管理软件;在线和无线监测技术可以连接到工业物联网(IIoT)平台;移动应用程序也可连接至资产管理软件。

为了深入理解现代化带来的契机,让我们看看三个技术创新示例:

先进的机械保护系统、智能电涡流传感器和转换器,以及多功能机械分析仪。

先进的保护系统

许多已安装的保护系统均是数十年前的老古董,无法再进行维护。对于这些老旧但功能正常的系统,我们很难将其升级为另一个仅具有保护功能的系统。新一代具备可扩展性、更安全、具备预测功能的系统不失为一种更合理的投资,而大修提供了技术更新的理想契机。

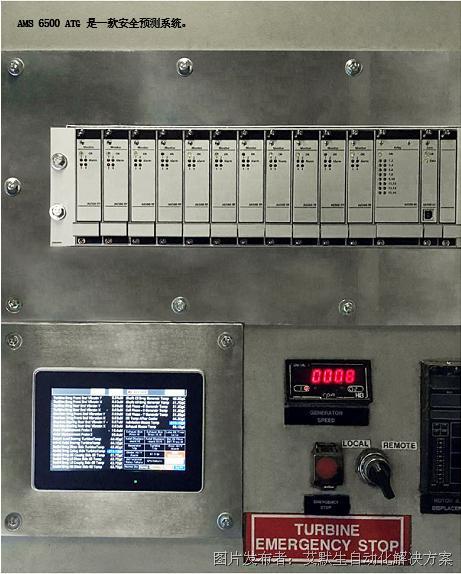

例如,艾默生 AMS 6500 ATG 保护系统内置预测功能,可协助预测识别机械故障;外形紧凑,简化了工厂管理,提高了可靠性。其它保护系统虽然能够提供预测数据,但更占空间且成本高昂,用户必须通过控制室或现场机柜才能查看数据。

AMS 6500 ATG 具有内置预测诊断功能,可实时查看各类数据,如阶次分析(包括峰值和相位)、频带分析(多达8个可编程滤波器频带)、能量带、时域波形、频谱、趋势和冲击数据(来自齿轮箱和轴承)。

系统配备两种易于配置的监测模块,具有灵活的扩展性,适用于任何类型的机械预测测量及大修期间所需的后期更改。

凭借内置 Modbus 和 OPC-UA 通信,预测数据可以通过以太网连接,从 AMS 6500 ATG 导入艾默生 AMS 设备健康管理系统或其它运行或控制系统中,从而进行进一步的状态分析,其中包括定期参数趋势更新、频谱、波形、轨道图及图形 MHI 更新。如果您希望获得全方位的预测功能,可选配预测功能授权,体验先进的预测功能;它能涵盖辅助设备停机保护(如风机)、锅炉给水泵,以及放置于危险环境中的设备(可能需要相关机构批准的监测解决方案)。

智能电涡流传感器和转换器

在大修期间还可以改造机械保护系统中的电涡流传感器和转换器。测量链自身十分脆弱:传感器探头会随着使用而老化或断裂;地面上的电缆可能会因踩踏、施工而损坏;转换器可能发生故障。

为了使测量链正常运转并保持校准,传感器、延长电缆和转换器之间需要精确匹配,这使得传统零件的更换变得十分复杂。此外,目前使用的大多数传感器和转换器必须在原厂进行校准。因此,必须保留多余备件,以满足多种传感器链组合的需求,并避免更换时等待更长时间。在需要时,不可避免地会出现没有适当备件的情况,在等待供应商发货的过程中会出现延迟。

艾默生新型 AMS EZ 1000 是提供一系列采用革新技术的电涡流传感器和转换器。用户可在现场校准电涡流传感器测量链,自由配置电缆长度或所需传感器,以便使设备快速恢复运行。

大多数情况下,按一下按钮即可自动校准传感器,三步就能快速配置整个传感器链。

AMS EZ 1000 降低电涡流测量总成本。由于传感器和转换器经重新配置后可匹配任何电缆长度和类型,因此可以减少所需电缆品种和数量,简化了订购。AMS EZ 1000 还可与艾默生以及第三方传感器和转换器配合使用,无需再使用多种类型的电涡流转换器。用户在单个可配置的数字转换器上进行整合,以简化和减少备件数量。

尽管 AMS EZ 1000 会在现有传感器更换时需要一些额外的 STO工作,但它最终加快了维护过程、降低了库存水平,并具有良好的投资回报。

多功能机械分析仪

有了全新多功能机械状态分析仪,现场技术人员在维护和检查期间便能够携带并使用更少的工具。艾默生 AMS 2140 机械状态分析仪是一款同时具备三大功能的单机设备:便携式振动分析、无线激光对中和现场动平衡。

由于转子和轴受到过度振动会对密封圈和轴承造成损坏,因此必须使它们恢复到平稳运行状态,以防出现过度老化和故障的问题。借助 AMS 2140,用户可在 STO 期间对转子进行精确动平衡,并对机组轴进行激光对中。

多功能机械分析仪包括激光轴对中功能

机械分析仪还可以监测振动测量是否在允许范围,在大修期间执行离线诊断测试,例如共振测试和锤击测试。

除了这些纠正措施外,AMS 2140 还能日常使用,采集和分析旋转设备的振动数据。其同步四通道和转速数据采集及峰值检测功能可识别早期故障迹象。这些发现有助于确定需要关注的设备,以及需要纳入大修计划的设备。

例如,如果 AMS 2140 检测到3号泵电动机机组出现过度振动,则可以将其添加至下一个大修 计划工单中。在计划停机期间,技术人员还可以使用 AMS 2140 确认是否需要执行对中和动平衡,并验证校正。

如果在常规振动数据采集或计划外停机期间发现了更紧急的情况,技术人员可以使用 AMS 2140 进行现场纠正,无需移除设备或将其转移至车间进行维护,也无需等到下一次计划停机。

某肥料制造厂通过对关键的故障电机进行原位动平衡,共计节省 100,000 美元。使用便携式振动分析仪动平衡设备,不仅可以消除更换转子的成本,还能省去移除和重新安装设备所需的人力,和向供应商支付的第二轮动平衡费用。此外,电机停机时间还从三天缩短到一天之内。

全新的思维方式

大修如同赛车维修站,维修时需要提前知晓各个部件的状况:哪些运转良好、哪些需要维修;还需要了解需要哪些零件,以及所使用的技术是否能够提供最佳效率和效果。大修是您升级和增强现有功能、提升可靠性的宝贵契机。通过检查您的设备、技术和工作流程,了解更换和升级选项,同时确定更优投资,并将其纳入到您的大修计划流程中。计划停机期不仅是一个修补故障的时期,同时也是升级改造的大好时机。

其他资源