贡献埃莫智慧,深刻影响世界

- 关键词:埃莫,智能制造,运动控制

- 作者:袁博

- 摘要:继工业革命、电力革命、蒸汽革命、信息化革命之后的新一轮智能革命即将到来,势不可挡的科技发展正在重塑全球产业格局,智能制造已成为全球制造业的主要发展趋势。

在即将于11月7-11日开幕的第19届工博会上,众多自动化领域领先企业将集中展示智能制造的核心技术和前端产品,纷纷现场演绎“智能制造”“智慧工厂”的实际应用。与此同时,埃莫运动控制技术(上海)有限公司(以下简称:埃莫)着力打造自动化领域内的细分市场,重点推出运动控制相关解决方案,为广大参展企业与专业观众提供更高效的参与体验。

让智能机器更智能

感知、识别、交互、共享,这些手段虽然在科技圈里有一小波人玩得很转,但放到具体的生产过程中仍是高高在上、遥不可及。如何让它们最具性价比?埃莫一直鼎力推进让智能机器更加智能、更具性价比,共直流母线方案是一个例子,经济实惠的高性能步进电机直驱方案是另一个例子。

共直流母线方案

伺服应用功率消耗的本质就是无数次加减速过程中需要消耗瞬时的峰值功率,而平均功率消耗则非常低。在“共交流母线”应用中,每一个伺服驱动器的电源部分被设计成必须能满足峰值功率的需求。相反地,采用“共直流母线”,平均功耗与总的瞬时功耗比则低得多。

“共直流母线”一个非常大的优点就是可以共享制动电路。伺服操作的特点就是短时而剧烈的刹车或换向。由于驱动器产生的再生能量同时反馈给直流母线的情况很少,一个“共享的”制动电阻就可以同时满足多个伺服驱动器的制动需求。而在“共交流母线”的情况下,每一个驱动器的制动电阻必须够大才能吸收电机产生的再生能量,而且无法得到周围其他驱动器制动电路的支持。因此,就造成了制动电路能力的浪费。

在很多伺服应用上,当一个伺服驱动器刹车时,其他的则处于“电机驱动”状态(耗电)。采用共直流母线甚至不需要开启制动电路,能量就可以从刹车电机流向驱动电机,因此减少了再生过程中可观的热损耗。在“收卷-放卷”应用中,甚至可以减少超过80%的热损耗。

除此之外,共直流母线还可以节省元器件如整流电路、压敏电路、浪涌抑制电路、EMI电路、制动电阻、电容等重复搭配。

高性能步进电机直驱方案

大多数的标准伺服电机设计转速是从1500RPM到3000 RPM。在很多情况下,最大的应用速度是较低的。要“调整”应用速度有两个主要方式:1、机械减速机构(齿轮);2、直接驱动伺服电机 。

第一种“调整”方式添加了一级机械传动,这会减少电机和齿轮单元的寿命,降低精度(背隙)、增加成本,并降低效率。一个一级减速机(减速比达10:1)只有 ≈80%的效率(优质的减速机可达将近90%);第二种“调整”方式是一个高性能的解决方案,但成本很高,在很多情况下是难以负担的。

为解决以上问题,埃莫推出了经济实惠的高性能直驱解决方案。埃莫的方案由以下部分组成:1、标准步进电机;2、高分辨率的编码器;3、高性能的步进伺服驱动器。

相较于一般意义上的直驱方案(DDR),步进电机直驱(DDR)方案的成本低了50% -60%,这可以鼓励大家从减速机方案转向直驱方案,消除机械减速机所带来的能源浪费。据悉,埃莫的步进电机直驱(DDR)方案扭矩最高可达20 NM。

助力“中国制造2025”

埃莫是行业内处于领先地位的供应商,主要研发和制造具有高级运动控制功能的紧凑型高功率密度伺服放大器和数字伺服驱动器。深化与制造业、能源、航空、创新、中小企业等合作,目前已初见成效。

在“中国制造2025”的大背景下,埃莫致力于用看似 “装备”较少的机器来完成以往“重型”机器所负担的任务。例如,对比分析以下两种贴片 (SMT) 抓取放置机器的案例:两种机型的生产任务要求都很高,要求高产能及高质量,都采用双龙门结构,Z轴组件部分控制元器件上下位移及旋转运动,工艺对象是相同尺寸的 PCB,在里面放置相似的高密度小型零部件。然而,它们的设计、运动方式和每小时产能 (cph) 却有显著差异。机器A的重量为 2000kg,体积为 5.2m3,而机器B的重量仅为 1200kg,体积为 3.9m3(少 33%),并且产能更高。更小、更轻、看似 “装备”较少的机器怎么可能胜过“重型”机器?

独特的龙门控制

传统的龙门控制算法都是采用复杂的集中式控制架构,这种架构需要一个主控制器处理龙门算法,每个轴配置一个驱动器。除了物理复杂性之外,这种架构往往会加重通讯总线负载。

采用了精益控制概念来设计的机器可仅由两个伺服驱动器来实现分布式龙门控制。主控制器不需要参与龙门控制算法,伺服驱动器安装在负载侧,这种方式可显著降低开销。减少或消除了消耗过多功率的电缆、连接器、散热器和电缆导轨。这就实现了真正的“纯功率”操作。

图1 :龙门操作只需2个伺服驱动器

抓取与放置均在头部实现

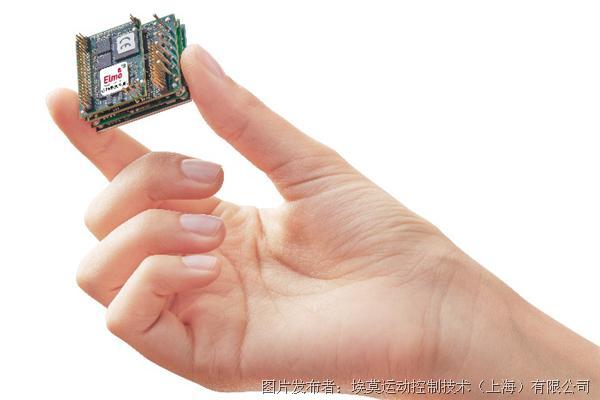

更轻的机器也是通过设计最小化的贴装头来实现。将超小、轻便且功能强大的伺服驱动器直接安装在 XY 轴上。 由于显著减少了柔性电缆、电缆支架和连接器所需的寄生功率,因此可降低贴装头消耗的功率。这样就能够让驱动器更加灵敏,并适应自身负载。

图2:16个超级紧凑的大功率伺服驱动器

智能运动与伺服控制

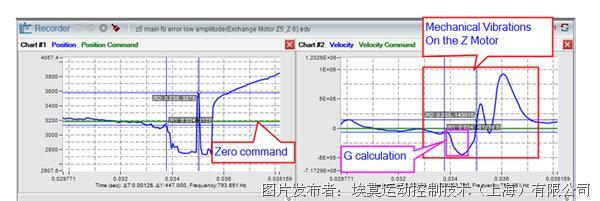

抓取放置型机器必须具有高动态响应性,使其能够兼顾高产能和高性能。具有高分辨率和高灵敏度的智能型伺服驱动器安装在机器深处可进行高精度监测和分析,并且响应迅速。请参考下图所示机器B的运动效果,当系统沿 XY 平面进行高速插补运动时,Z轴产生的寄生振荡会被准确测量出来并显示在图表里。可以看出寄生机械振荡和系统非线性在高速XY运动时表现的很明显。

图3:寄生行为的高级检测。可通过智能控制来克服

机械制造商经常采取传统的方法来克服这种“不良”的行为。通常会设计沉重而庞大的机构,最终会采用更大的电机、齿轮和更高功率的驱动器。这使得机器更笨重,如机器A,更难以达到高动态性和高产能。更好的处理方法是设计轻灵的机构,监测机器运行状态,使用智能的运动控制算法和伺服驱动器功能来处理不可避免的寄生谐振,例如多维系统识别,位置环增益表、高阶滤波器、振荡预测信号调理等。这种方法不仅比机械处理方法的性价比高,而且更有助于彰显“纯功率”系统的概念,因为在庞大的机械系统里浪费的功率很少。

图4 :超小型高功率伺服驱动器:80A,80V

高精度(无传感器)作用力控制

基于“纯功率”,便可及时而准确地监测放置过程的贴装作用力,这样就能够检测由于机械磨损、机械部件故障或不良批次元件的不准确性而可能导致的贴装力短期及长期偏差。

可以通过两种方式来处理作用力给定和响应:

·实时:在驱动器层对监控结果立即响应。驱动器可以收集、分析并响应大量数据。

·长期:将数据传输给更高级控制器、运动控制器或上位主机,在控制器层利用算法对“大数据”进行分析,以鉴别任何偏差或异常。

预测性能与操作

智能型伺服驱动器还可以监控XY平台的短期和长期的负载稳定性、重复性和控制性能。可以监视并记录扭矩 - 速度关系的“即时”变化、负载、响应或出现的“新”振荡。可以实时分析累积的数据,以检测未来的故障、机械磨损和其他机械问题等风险。因此,驱动器可以在过程或组件损坏之前,或在机器停机之前校正和/或避免故障。

“纯功率”是智能运动和伺服控制附带的“奖励”,旨在通过控制而不是(昂贵的)机械设计来实现机械性能优化。由于 80-90% 的功率消耗是“纯功率”,因此可以实现高灵敏度、高分辨率的监控。

深刻影响世界,体现埃莫智慧

埃莫没有对运动控制生产线进行单体优化、而是从自动化、信息化等维度全面介入,打造出真正的智能工厂。在“中国制造2025”的战略部署下,新一轮科技升级与产业变革发生了日新月异的变化,埃莫将鼎力支持以信息技术与制造业加速融合为主要特征的智能制造,为全球制造业的发展推波助澜!盛会将启,请关注微信公众号二维码,了解埃莫相关信息!(文/gkyb)

Industrial Automation Shanghai 2017

让智能机器更智能

助力中国制造2025

让我们相约在2017工博会