绿色环保的运动控制

- 关键词:Elmo,埃莫,运动控制

- 摘要:本文讨论了运动控制的一些设计原理问题,并介绍了Elmo埃莫运动控制技术的绿色环保理念。

机械制造业者总是致力于追求更高的生产力和更高的产量(当然是以更低的成本来进行)。这个目标可以通过更优秀的机械动力表现和更高的准确率来达成。

典型的高速和精密机械涉及复杂的过程力学,有时候关系到机械减速装置(齿轮)、伺服电机、伺服驱动器、电源和机械控制器。

机械负载的控制是通过将电力转换为机械功率来实现。

当主电源所供应的电力等同于所消耗的机械功率时,就是理想而高效的转换,这也正是制造过程所需要的。

然而,转换程序牵涉到许多效率低下之处以及环境污染,以致于整个过程非常不环保,即“不够绿色”。

埃莫在机械设计和实现的重点领域上,一直致力于降低“机械环境污染”:

1.优质的功效

2.共享的直流电总线

3.步进伺服直驱

优质的功效

通常在讨论“绿色环境”时,第一个会想到的就是热的生成。然而电磁干扰、机械故障和电力不稳等,仍然对环境造成了显著的不良影响,衰减的情况更造成功耗增加、损失更高的结果。

伺服系统的“优质功效”是什么?

优质功效就是能为负载准确地提供所需动力的能力,换句话说,就是“不多不少刚刚好”。

对机械负载任何意外或不必要的传输(过多或不足)就是噪声,噪声也造成了电和机械性的污染:

*寄生谐波和不必要的谐波(电力的和机械的)

*过热(在驱动器、电机和机械负载上)

*电磁干扰

*机械振动和机械共振

*共振(机械的和电力的)

这些“非绿”效应根本上减损了系统的性能表现。

针对这些故障和干扰,传统的解决办法是添加特定的元件进去,如大型的线路滤波器、线路电感器、额外的散热片和风扇等。在某些情况下,机械结构的部分需要做些调整才能变得更有弹性和稳定。在其他情况下,“单单”放慢操作就能避免部分的振动和共振的发生。

大多数的解决办法都会膨胀机械的尺寸、设计和操作劳力、成本,以及设备的散热量。

伺服链上的各环节(负载、电机和驱动器)是这些造成膨胀的解决方案的主要部分。埃莫的方法则是强调伺服驱动器在降低整体污染上扮演了关键的角色,这可以通过驱动器本身来降低,也可以通过伺服链上其他元件来降低。

埃莫的哲学:

“不生成热,就不需要散热。”

“不制造噪声,也就不需要消除噪声。”

“运用先进智能控制系统,就能免去机械的修改调整。若以上都做到了,不止性能表现会提升、成本会降低、投入市场时间会缩短,还能创造出‘更加绿色环保的机械’。”

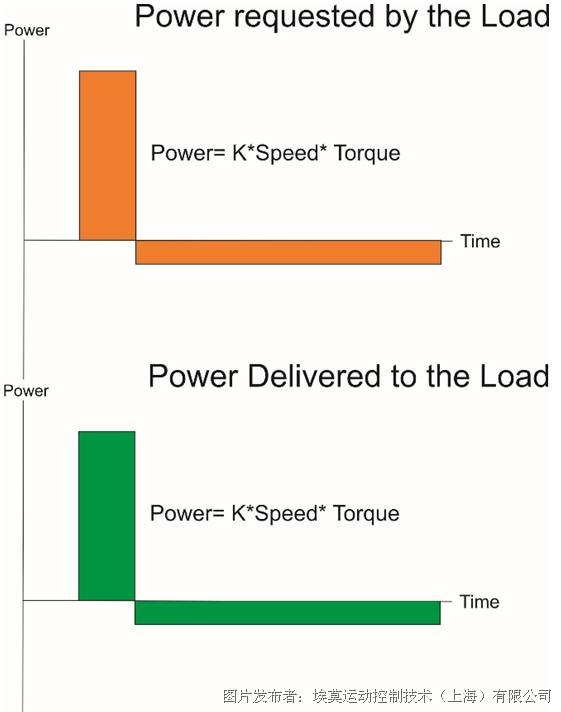

理想的伺服驱动器要能提供给机械负载相应的需求功率

(速度和转矩),保证幅度和时序的同步。

然而,实际的动力转换远不及于理想情况,看起来更接近以下的情形:

动力转换上典型的“寄生”效应

动力转换和伺服操作之间有什么关联?

伺服运作主要关系到转矩/力的性能表现,但是

功率 = KP * 速度 * 转矩(或力)

那么,优质功效就代表了高性能表现和顺畅的速度与转矩 = 伺服操作。

伺服驱动器的操作确定是关键的决定因素,它由三个会造成环境污染的“时域”组成:

*速度与位置回路,机械领域

*转矩/力的性能表现,电力领域

*动力转换,脉冲宽度调制(PWM)领域

脉冲宽度调制(PWM)

影响伺服系统的整体性能表现的主要因素中,有几个受PWM动力转换程序而左右:

*效率

*电磁干扰

*线性度

*响应和带宽

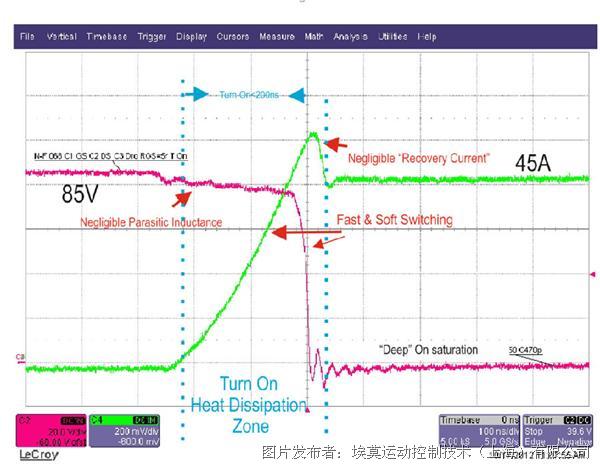

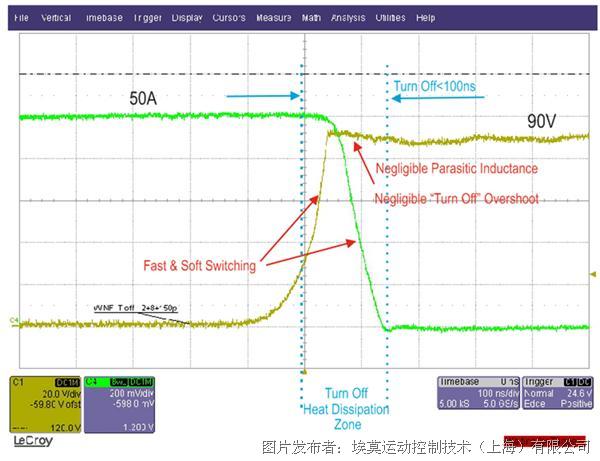

埃莫的独家动力转换技术,FASST:”快速软开关技术”克服了前述的缺点和限制。

埃莫最新的Gold Twitter就是一个很好的范例,它也集成了一个绿色环保伺服驱动器的必要元素。这是功能最强、纳米级超小尺寸、高效、电磁干扰几可忽略、智能控制的伺服器,“它可以被安装在各种位置”。

开启

完美的PWM转换系统非常快速(<200 ns),深开启饱和,高效,且应力极低,电磁干扰几可忽略(极低的恢复电流)。

关闭

完美的PWM开关系统非常快速(<100 ns),深开启饱和,高效,极低的应力,电磁干扰几可忽略(没有电压过冲) 。

埃莫的伺服驱动器展现了优异的效率。

例如:在50V/ 50A时,埃莫的驱动器功耗 ≈17瓦特,而同业的驱动器在同样条件下却有120瓦特的功耗。

由于快速而顺畅的开关转换,深开启饱和,电磁干扰几可忽略,顺畅而线性的转换, Gold Twitter可以达到:

*投入 ≈ 4000W 而功耗<20W ;

*更大的带宽,电流(甚至可达 >4.5 KHz),高速,定位准确;

*更快 而且更精准的响应时间;

*特别宽的线性电流回路。动态范围为2000:1(一个50安培的驱动器可以以 0.025 安培驱动电机而仍能维持稳定顺畅的运作。)

*先进的控制滤波器范围多样,能满足各种伺服负载的需求。

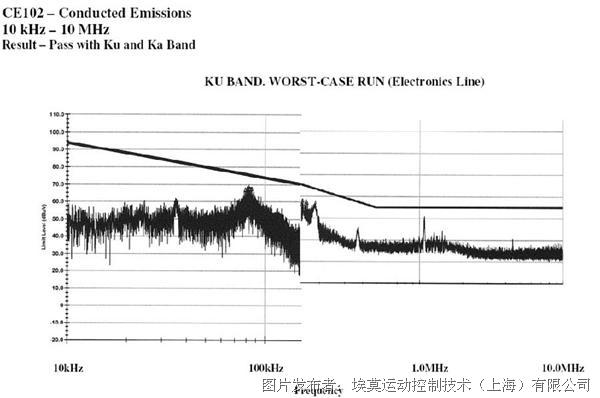

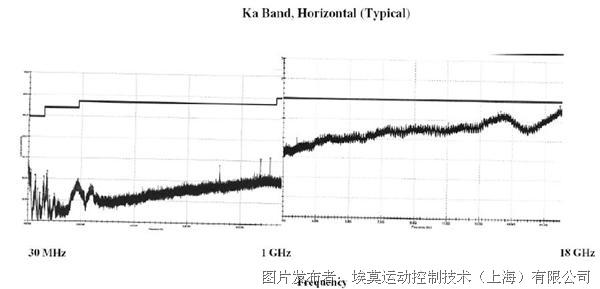

几可忽略的电磁干扰

结果就是一个带有极高功率密度的纳米级超小尺寸驱动器:

Gold Twitter所产出的功率密度比 Gold Hornet 系列的驱动器还高出5到6倍。在Gold Twitter推出前,Gold Hornet系列可是功率密度产出上的世界冠军。

效率和“无噪声”意思是需要消散的热更少,不需要靠外力来减噪,体积更小,可以被安装在移动的负载上,在电机上,电机内或电机旁,“布线恶梦”不再(尤其是移动电缆,它们不止昂贵,寿命不长,还会增加机械的能耗)。

所有以上特色带来的结果就是用电更少,机械设备更轻巧,也能降低功耗和整体的污染情况。除了更加环保外,性能表现更好,成本更经济。

转矩/力的控制

顺畅、稳定、快速响应的转矩不止对伺服表现来说非常必要,对于降低功耗、电和机械性不必要的谐波来说也非常重要。

所生成转矩的质量受到2个根本功能左右:

*矢量控制

*电流回路

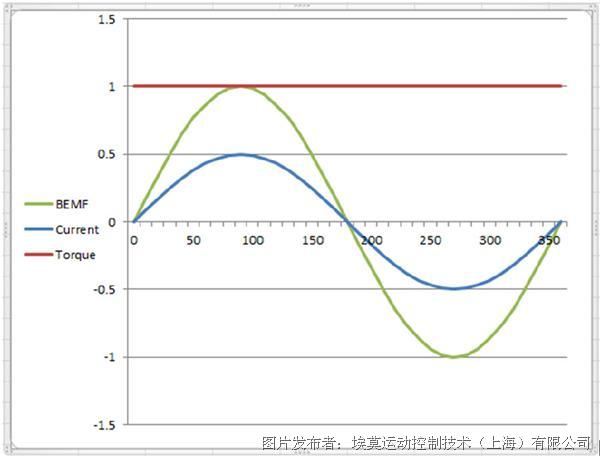

在矢量控制法上,转矩为:

*转矩 = K * Icurrent * VBEMF

= K * Icurrent * VBEMF *COSθ+ K * Icurrent * VBEMF * SINθ

*只有 K * Icurrent * VBEMF* COSθ 生成“真正的”转矩。

*K * Icurrent * VBEMF* SINθ 为“纯粹的”转矩衰减、热损失和扰动。

*对高质量的转矩来说, Icurrent 和 VBEMF 必须尽可能接近正弦波形。

*VBEMF 是电机的 特性

*Icurrent 是伺服驱动器所“生成的”

所实现的高质量且高效转矩:

*当θ = 0 (COSθ=1)时达到最大转矩

*当θ 恒定,不随时间的变动而变动时,就能产生顺畅而稳定的转矩。

*矢量控制回路努力地生成正弦曲线Icurrent 并保持θ = 0。

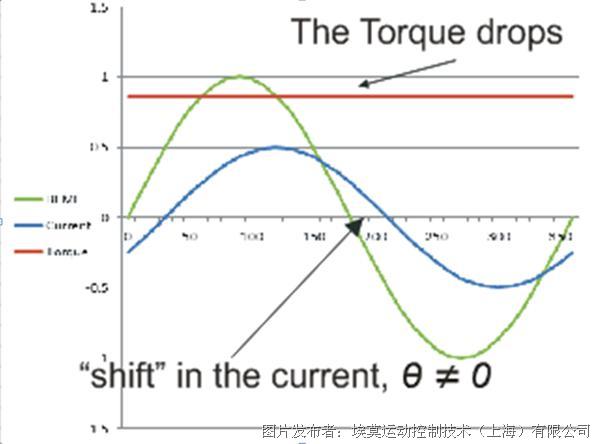

COSθ≠1的结果:

*转矩衰减

*转矩扰动

*过热

高性能表现的矢量控制能在各种条件下达到COSθ=1 ,再加上顺畅稳定的高转矩所带来的反电势换向,因此不需要更多电流,也不需要用上更多功率来达到所需的转矩。

在COSθ≠=1 的任何操作都是浪费能源的,而且会制造多余的热。

电流回路的性能表现受到伺服驱动器的3项能力左右:

*电流回路带宽

*电流回路响应时间

*电流回路动态范围

先进且“清洁”的功率级设计和电流回路运作,连同EASII( 埃莫的应用工具软件),实现了最佳的电流回路性能表现,也因此准确地提供负载所需的转矩,没有多余的动力,没有能耗过冲和瞬态等。

速度控制与位置控制

极大的带宽和高度精准的电流、速度和由EASII(“带领您完成整个任务的工具”)调定的位置,使得您能以最小/可忽略的“寄生”效应对机械负载做出最佳的控制。

埃莫的哲学:

“我们会让您的机械创造出最大成果。”

运用埃莫性能强化的智能型先进伺服控制,在很多情况下能使得机械的寄生效应变弱,因而免去了昂贵的机械调整的需要。消除机械的寄生效应也成为一个“更绿色环保”的解决方案。

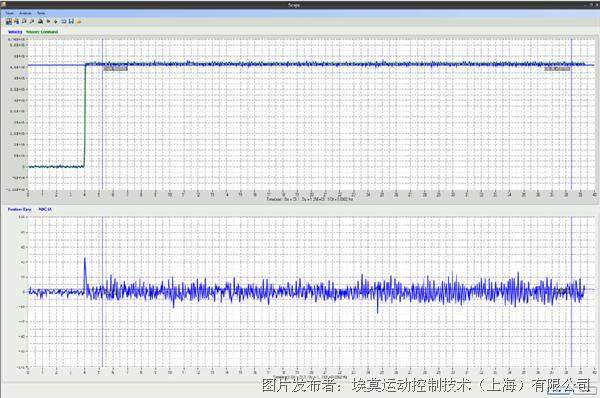

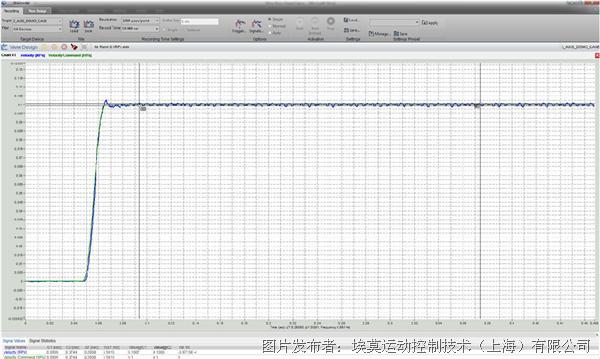

以下范例是搭配EASII(埃莫的应用工具软件)进行配置和调整的埃莫驱动伺服器,所展现出来的高速、顺畅、无振动的性能表现。

*非常快速的响应,低过冲

*高分辨率、稳定且“无振动”的运作

埃莫如何达到优质的绿色环保功率控制呢?

*带宽(电流、速度、位置、矢量)和快速响应让所需的速度X转矩/力(功率)得以供应/准确而迅速地被吸收。

*矢量控制:智能、非常精准而迅速的矢量控制,带来“顺畅的”转矩和功率,也消除了效率低下的情况。

*先进的调整工具滤除寄生的、非线性的效应(共振、摩擦、惯性…),因而消除了应用的“功率污染”。

*高效率的动力转换形成了非常低的“多余”功率。

*独家的FASST动力开关技术形成了非常高的线性度、快速的响应、最高效率,电磁干扰几可忽略– “顺畅”的伺服操作而且零污染。

共享的直流总线

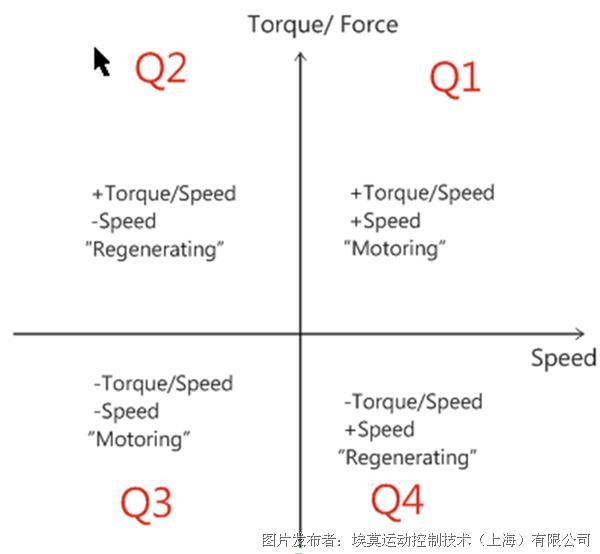

一个伺服操作牵涉到以下速度-转矩平面上所有4个象限的能流。

在象限1和3,动力为正向,也就是动力从驱动器流向电机,在电机内,动力从电力形式转换为机械形式,然后再传送至负载。此为电机驱动操作。

在象限2和4,动力为负向,也就是动力从机械负载反向流回电机,在电机内,动力从机械形式转换为电力形式,然后再传送至驱动器。此为再生式操作,有时候也称为刹车。

在电机驱动操作上,被转换为机械能的动力被用来推动机械负载。

以交流电/电力网络操作时,要对伺服驱动器供电有两种基本的拓扑架构。

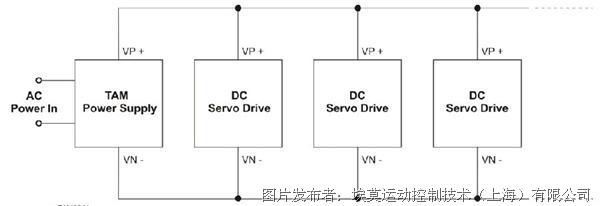

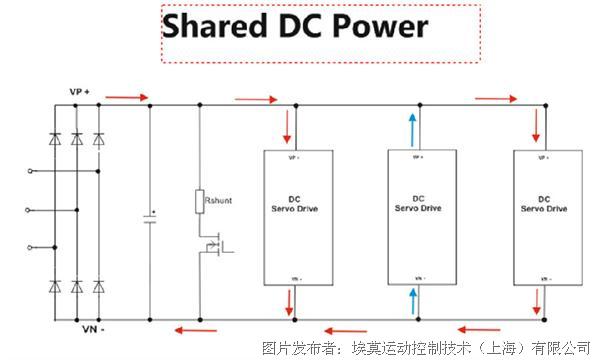

“共享直流电总线”的拓扑架构,以供应多重伺服驱动器电力。

在“共享直流电总线”上,“多重”伺服驱动器运用单一一个电源。

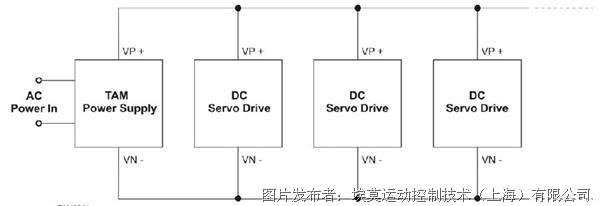

“交流电公用总线”

在“交流电公用总线”上,每一个伺服驱动器各有独立的电源。

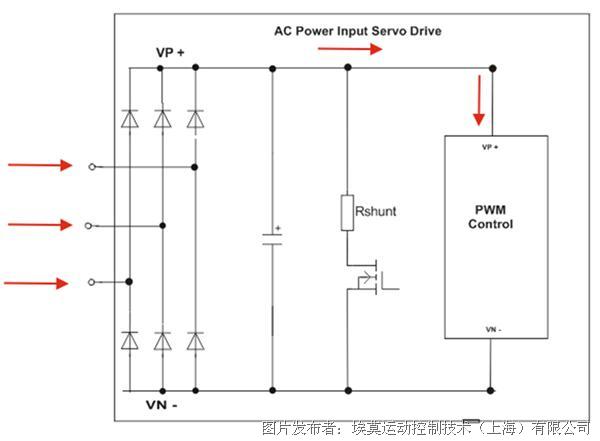

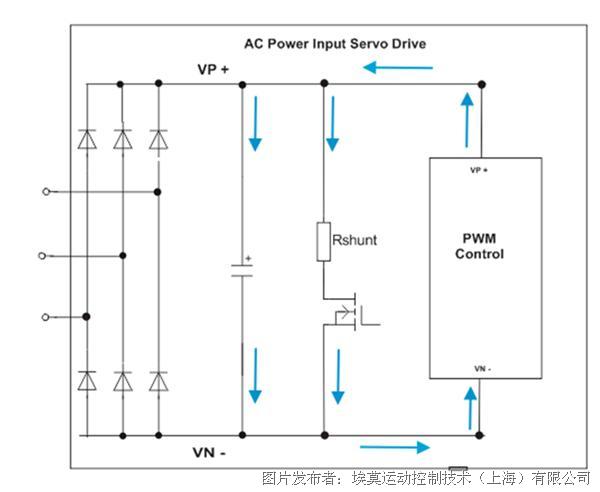

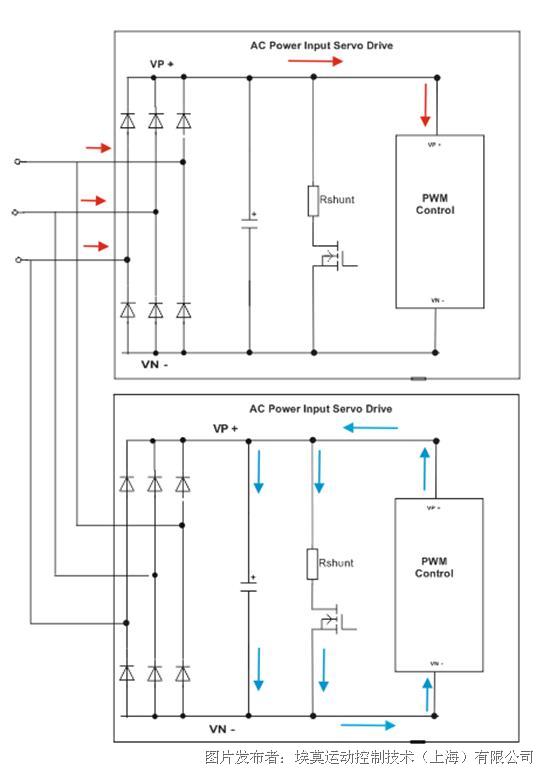

驱动交流电伺服驱动器

在伺服驱动器内交流电供应的电流,驱动电流从主电源流向动力转换级。

再生交流电伺服驱动器

在伺服驱动器内交流电供应的电流。在再生(刹车)上,电力从动力转换级反向流回直流总线。

“反向”的动力会储存总线电容和部分的跳闸电压。分流器会开启并耗散反向功率。主电源并未提供动力。

驱动和再生交流电伺服驱动器

两个交流电伺服驱动器,一个驱动并消耗主电源供应的电力,另一个则在内部再生并耗散反向功率。

在高动态、极低摩擦、高速升减速、高传送量的先进的机械上,反向功率可达机械轴上总功耗的2%- 5%。

在直流共享总线上,所有驱动器都连接上同一个直流总线,而再生反向功率则用来驱动其他机械轴。

其优点为:

*不需要内部耗散反向功率

*驱动器不需要散热,因此不需要额外的冷却装置,如更大的散热风扇等。

说明:

散热是通过常见的分流器操作完成,所散的热通常比PWM 桥所散的热高更多。

*主电源电力消耗较少。

*需要整流成直流电压的交流电更少。交流电整流是热生成的一个大来源,这会大大地降低效率。

在多轴机械上所节省的能耗可达>5%。

在比较极端的情况上,如“张力控制”(卷绕-放卷机),节能的情况甚至可达>80%。

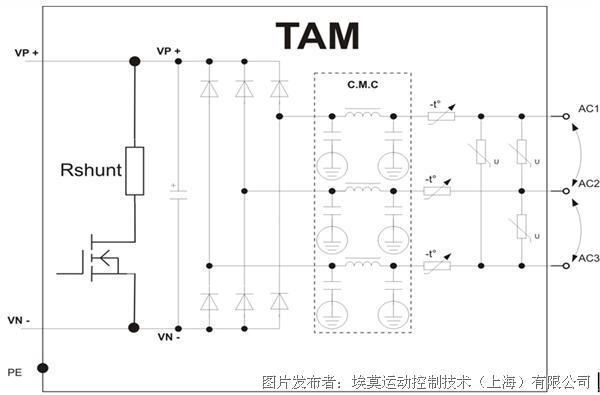

埃莫的Tambourine(TAM)是以“共享直流总线”方式设计的紧凑型电源,用来为多重 伺服驱动器供应电力。

怎样才是“伺服驱动器的供电”?

伺服操作的本质要求电源具备特定的特色才行。在大多数的情况下,这些电源是单相或三相的交流电,“直接与主电源连接”或通过独立的变压器再连接主电源。

伺服操作需要的电压电源必须稳定、简单、能满足“瞬时”高功率需求,并处理往复电机的动力(4个象限)。

此外,供电必须耐受“恶劣”的操作环境:电压不稳、高脉冲、瞬态、突发、电磁干扰、高机械振动和机械冲击、极端的温度、高湿度等。

TAM就是专为应付这些特别的“艰难”情况需要而设计出来的产品,它有两个主要的“功能性伺服”任务:

*供应驱动伺服驱动器直流电压总线所需的直流总线电压

*自电机和机械负载“吸收”所再生/刹车的功率

要实现上述目标,TAM发挥以下的功能:

*将交流电压整流成直流总线电压

*作为双向“能量储库”以满足伺服系统持续或突发的功率尖峰需求

*并联稳压器用以吸收从负载而来再生的或刹车的动力

*突波电流限制器

*高频电流纹波“吸收器”

*过滤往复伺服驱动器的电磁干扰

*线电压瞬态保护

*安全

图一:伺服驱动器的电源供应简图

“共享直流电总线”的优点

*共享资源。伺服应用电力消耗的本质就是无数次功率升降,需要瞬时的高功率尖峰,所需的平均功率则非常低。在“交流电公用总线”上,每一个伺服驱动器的供电段必须被设计成能满足尖峰功率需求。相反地,通过“共享直流电总线”,平均/总瞬时电耗则低得多。

“共享直流电总线”的其中一个优点就是共享的并联稳压器。伺服操作有一个特色就是短而剧烈的刹车或换向。既然驱动器同时全部再生动力返回直流总线很少见,一个“共享的”并联稳压器就可以同时服务多个伺服驱动器。而在“公用交流电”的情况,每一个并联稳压器必须够大才能吸收电机再生的动力,而且无法得到周围其他并联稳压器的支持。因此,就造成了多余并联稳压器的浪费。

在很多伺服应用上,当一个伺服驱动器刹车时,其他的则处于“电机驱动”状态(耗电)。共享一个直流电总线则甚至不需要启动并联稳压器,就能让能流从刹车驱动过渡到电机驱动,因此减少了再生过程中相当的热耗散。而在“卷绕-放卷”应用的情况,甚至可以减少超过80%的能耗。

*避免重复。 连接上交流电的任何电源都需要同样的必备“成分”:桥式整流器、电压抑制器、突波电流限制器、电磁干扰电路、并联稳压器、电容。在“共享直流电总线”(TAM电力网络)上,只需要一组就够了;但在“交流电公用总线”上,每一个驱动器都必须搭配所有这些必备元件才行。

*较少的电气元件。安全规范要求每一个连接上主电源的负载必须串联一个保护元件。因此在交流电的情况,每一个连接上交流电的部分都必须带有至少一个断路器。在很多情况下,为了机械的安全操作起见,也需要安装电流接触器。

直接驱动

大多数的标准伺服电机都设计具有1500到3000 RPM的转速。在很多情况下,最大的应用速度是较低的。要“调整”应用的最大速度有2个主要方式:

*机械减速装置(齿轮)

*直接驱动伺服电机

第一个“调整”方式添加了一个机械级进去,这会减少电机-齿轮单元的寿命,还给系统增加了不准确性(背隙)、增加成本,并降低效率。一个一级减速器(减速比达10:1)有 ≈80%的效率(优质的减速器可达将近90%)。

第二个“调整”是一个高性能的解决方案,但成本很高,在很多情况下是难以负担的。

埃莫就推出了一个经济实惠的高性能直接驱动方案。

埃莫的方案由以下部分组成:

*标准步进电机

*高分辨率的编码器

*高性能表现的步进伺服驱动器

相较于DDR,步进DDR方案的成本低了50% -60%,因而鼓励了大家从减速器的方案转而采用直接驱动的方案,因此消除了机械减速器所带来的能源浪费。

埃莫的步进DDR精度最高达20 NM。

步进伺服直接驱动

埃莫结合了低成本的标准步进电机和直接驱动机制的方法,为各种应用需求创造了最佳、最好的性能表现。一个在封闭控制回路结构中运作的低成本微型步进电机,取代一个昂贵的直接驱动电机,而不会对运动表现的质量造成任何减损。以高控制转矩旋转一个不平衡的负载以及在精准的超低转速下,都证明了它有极佳的运动定位与速度准确性(图二)。运用独特的信号调节运算法,对一个没有振动的不平衡变动负载进行运动-稳定操作,结果表现非常迅速而精准。这让堵转和超低运作速度的高保持转矩得以实现。运用先进排程的和固定的滤波器、增益排程法,和其他内置的高端伺服控制功能,来克服不必要的机械缺陷所造成的影响,伺服系统的性能表现获得了改善。通过多种补偿方法,它消除了齿槽效应。

图二:慢速运动下的低速纹波:在0.1RPS 时,速度纹波不到1%。

埃莫Gold系列驱动器中具备的标准化高性能伺服控制功能,是这个解决方案的关键。

*高电流动态范围分辨率(比例为1:1000)。

*3个控制回路(定位、速度和电流1:1:1 - 60uSec)最高达60uSec的高采样速率 。

*高控制带宽,大部分用于电流和速度回路 。

*用于快速而顺畅稳定的独特增益排程法。

*大量排程和非排程双二价高阶滤波器,它们几乎可以被安排在伺服控制回路中的任何环节上。

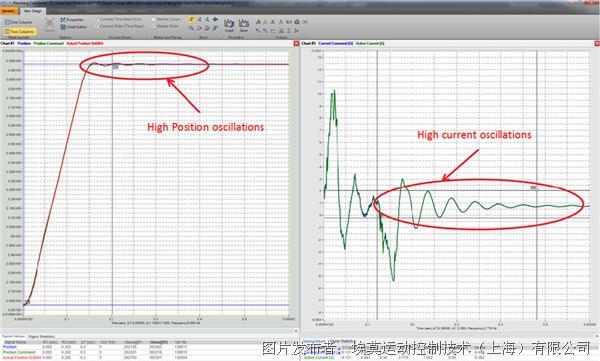

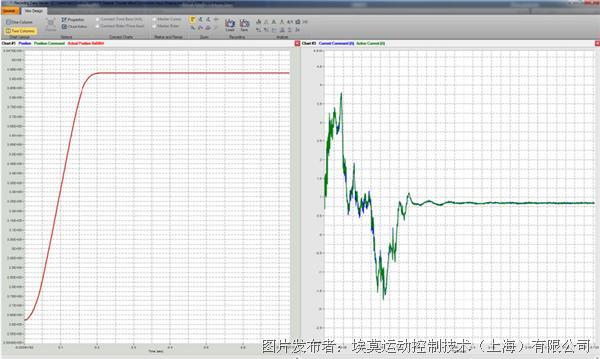

*特殊运算法,如用于无振动快速运动-稳定的信号调节(图三)。

*非线性补偿法。

*还有更多…

图三:快速的运动和稳定系统响应

图四:运用信号调节运算法的快速运动和稳定情况

演示

一个不平衡的不锈钢负载,重500 克,以金属棒直接耦合至步进电机的旋转轴上。先进的封闭伺服控制回路在负载因金属棒旋转角度的关系而重量产生变化的同时,维持了准确的超低转速。运用20-bit绝对式串行编码器分辨率,来控制低速下的高定位准确性和精准的金属棒运动。因为金属棒旋转速度的关系,金属棒的旋转角度会出现变化。运用高带宽电流和速度控制回路,可达到非常精准运动速度,最慢可达0.01RPS(转/秒)。在0度和180度时(金属棒垂直),外转矩T(ext)为0;而在90度和270度时(金属棒水平),外转矩T(ext)有最大值。而在介于中间的角度时,因为金属棒的恒长、重量(500克)、重力(9.81 m/s2)和旋转金属棒角度 (∝)的正弦函数,外转矩会出现变化。

应用范例

由于近年来对机械工具生产力、准确性和动态性能表现的要求愈来愈高,直接驱动的技术兴起成为达到这些目标的理想方法。尤其是低成本步进电机和先进伺服控制的结合,证明了能显著提升机械工具的性能表现。除了提供高动态性能表现外,埃莫的驱动器和步进电机能降低机械成本、简化机械设计,也降低维护的需求。

以直接驱动的方式来操作步进电机省去了齿轮箱的需求,或其他机械传输元件的需求,还能将有效载荷直接耦合到驱动器上。电机就能在没有背隙的情况下,以高动态响应来驱动。

拥有相对来说大量磁极对数的步进电机,能在堵转时产生非常高的转矩;高动态刚性;同时让电机能达到非常顺畅的速度调节与低纹波的情况。

若机械工具依据必要的精度和张力设计建造,同时系统也集成了高性能表现的伺服控制系统的话,步进电机的好处才能实现。

直接耦合电机驱动的旋转级带来更高的可靠性和精度,适合半导体晶片检查上超薄的情况和其他相关的应用。直接驱动的技术省去了蜗轮这种传统旋转级的需求,提供更大范围的转速,更优异的可靠性,并为一些应用领域强化了定位敏感度,如精密量测、半导体晶片检查、微机器人等等。

这种系统的应用多不胜数,几乎所有工业性机械部门都可以找得到(半导体、钻凿业、CNC电脑数控机床、包装等)。

另一个适合的应用范例就是方位角/仰角显示、雷达、追踪和其他类似的应用系统。对这种系统的适当高端操作来说,低跟踪速度下的高精度和高准确性是必要的性质。