美国国家标准与技术研究院NIST:PHM制造工艺流程技术和指标路线图

供稿:北京天泽智云科技有限公司

美国国家标准与技术研究院(NIST)于2016年9月发布《智能制造系统故障预测和健康管理测量科学路线图》,报告总结了2014年智能制造系统PHM路线图研讨会上60多位行业专家、学者对于PHM的探讨及见解,主要涵盖PHM制造工艺技术与指标、PHM性能评估、PHM基础设施等三方面内容。天泽智云将于近期陆续和大家分享,以下为制造工艺流程技术与指标部分。

概 述

不同于以往基于使用计划的维护方式(例如不论是否有必要,都按照固定时间间隔来执行维护),PHM是根据具体需求在故障发生前对设备进行维护,从而对后续操作形成显著影响。简言之,PHM可通过诊断分析确定当前系统状况, 并通过预测方法预期未来趋势。

PHM制造工艺技术和指标涵盖:广泛的工艺、设备状态监测技术及系统;影响状态的因素;影响设备关键性的要素(例如机器停工期成本、更换成本);不同机器类型的相关状态监测参数(如温度、压力和振动);故障和失效关联的可能性。PHM还通过数据采集、诊断、预测和使用监测集成的维护操作,支持系统和设备高度互联的智能制造。

工业激光切割工艺

图片版权所有:DPC#65898405

在智能制造环境中,PHM工艺技术应考虑整个系统,而不是单个部件。这增加了PHM的复杂性,并且需要在标准、数据收集和分析技术、数据管理、系统培训和软件互操作性方面取得进步。随着信息和通信技术越来越多地融入制造环境,对高级PHM(包括支持标准和数据管理)的需求将变得越来越重要。

目 标

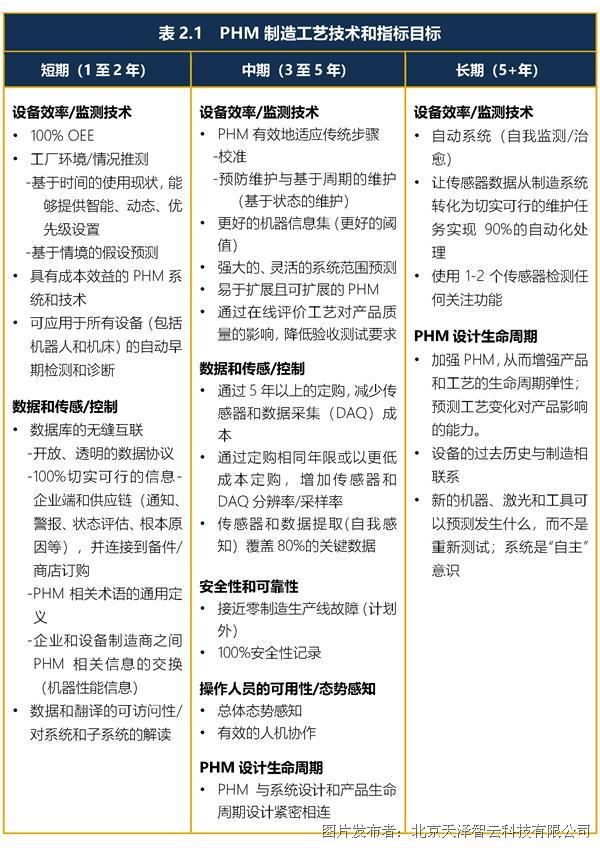

PHM制造工艺技术和指标的目标是加强状态监测、实质改善可靠性(减少计划外故障)、提高安全性、及操作人员的态势感知和设备综合效率(OEE)。下图列出了已确定目标的要点内容。

PHM技术能够随着新的制造设备或工艺的引入,得到相应的发展。PHM系统最终应通过改进设备性能来提高产品质量,即PHM可用于在整个生命周期中增强产品和工艺流程弹性。了解哪些因素对KPI产生负面影响,对现有或未来系统的产品和流程改进内容至关重要。PHM系统的演变也可以促成不同程度的自动化,使系统能够自我监测和治愈。

期望的能力

对于支持智能制造流程的PHM,许多功能起着至关重要的作用。

>> 强大的PHM系统

日益复杂和互联的智能制造系统需要强大的PHM系统来支持。理想情况下,这些PHM系统可重新配置、扩展,具有强大的预测和诊断功能,同时也可实时运行以及在线访问。它们包括动态重构工具,该工具能进行情境识别、预测状态和感知态势。

敏捷性也是稳健PHM系统的一个关键因素。这将包括配置的灵活性,传感和数据分析,及随制造工艺的演变迅速适应新的硬件和软件的能力。为了支撑起敏捷性和灵活性,需要制定分布式PHM概念和标准。同时与PHM相关的机器协作将需要智能传感能力。

>> 数据传感/控制

高优先级是能够有效、安全地收集、管理数据并将其转换为切实可行的信息的能力。

设备数据、通信协议和数据标准的通用接口是一个关键因素。通用测量和数据分类需要标准。数据采集和存储能力需要足够高,同时要保持数据含义。需要将数据的语义识别和记录之间的链接与关系知识保存相结合。需要集成网络和互操作性来为PHM实现通信的“无缝数据流”。这类系统也应高效(例如,只处理一次数据)。

需要制定准则,以确定哪些数据重要,从所有类型的数据中提取最大价值并确定数据的优先级。虽然可能有大量数据,但并非所有数据对决策都至关重要。需要更好的“大数据”分布式查询和分析工具,以实现整个工厂的 PHM;需要智能分析以确定哪些数据最相关(例如,数据的通用界面语义)。

数据系统需要与支持PHM的具有成本效益的传感和控制系统相结合。控制系统应提供实时、闭路反馈且应灵活(可调);这些都可以支持“智能”或能自我感知并最终能基于PHM输入自行调整的智能机器。将需要自我感知传感器和/或测量系统,以确保数据质量达到了切实可行的决策要求。

PHM集成到企业范围内的能力(规划、生产、资源分配等)是另一个期望的能力。企业规划机器数据采集可以包括机器工作分配、机器维护优化、耗材订购、资源规划等。这将支持用户友好的决策工具,使实时计划,发生避免问题。

>> 指标

确定的支持PHM的一系列指标。指标的主要特征包括以下测量:

PHM系统的整体精度

灵活性(即根据需要调整指标的能力)

与目标、技术参数或KPI相关的性能

独特的机械/工艺特征

数据质量和效用

传感器性能和效用

建议建立从机器到企业的多层面指标。需要新的能力来测量输入关键指标的某些参数。

挑战与障碍

>> 数据传感/控制

数据采集及从数据中提取有效信息受到很多挑战因素的影响。系统(如传感器、数据、通信机器)之间的互操作性仍是其中重要的因素,需解决以促进智能制造业中PHM的进一步进展。

由于众多原因,数据的质量、效用和可用性不足。自动数据收集受限,意味着收集的数据可能不可靠。手动收集的持续广泛应用是其中一个促成因素;手动收集的数据通常分辨率低且不准确,使得难以很好地了解全过程。且手动收集过程通常需要专家人员设置、调整、配置和数据解读。

数据收集的技术岁早已存在,但并不总是有有效的方法来跟踪或解读数据(或将数据转化为切实可行的信息)。需要新的技术和方法来填补这一空白。共享PHM数据和最佳实践也存在诸多问题;不同数据的格式、标准、PHM自定义使得难以在公司之间甚至企业内部共享信息。

>> 预测模型

预后技术相对不成熟(仍处于开发阶段),因此模型可能缺乏精密性、有效性和适用性。支持PHM的预测模型的一个主要挑战是缺乏用于预测验证的优质数据(例如解读偏离基线意味着什么)。预测模型,特别是那些与有多个组件的高度互联系统相联的模型本质上是复杂的,更难以集成和验证。如今,网络化的预测机器诊断技术显然也还欠缺。

优先路线图主题

根据以上被确定的最为重要的挑战和期望的能力,优先制定了三种路线图以支持PHM制造工艺技术和指标,同时有助于将PHM的发展集成到智能制造的流程中。

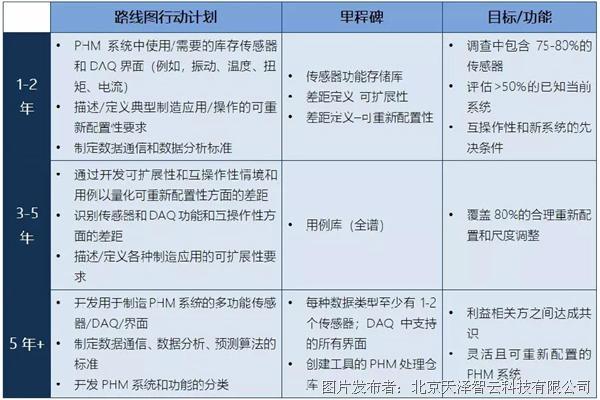

>> 用于智能制造PHM的先进传感器

障碍:对传感器的功能、界面,以及PHM互操作性要求的总体概况的了解有限;当前PHM系统缺乏重新配置性、灵活性、可扩展性和稳健性,无法支持机器动态任务重新派遣、体积和工艺变化、制造企业典型产品差异化。

方法:这种多步骤方法将编制当前传感器的清单,并找出PHM在互操作性、可扩展性、灵活性、配置和其他因素方面的差距。然后将为传感器用例开发可访问库和分类。最后,将开发多用途传感器并编制相关标准,以实现灵活和可重新配置的PHM系统。

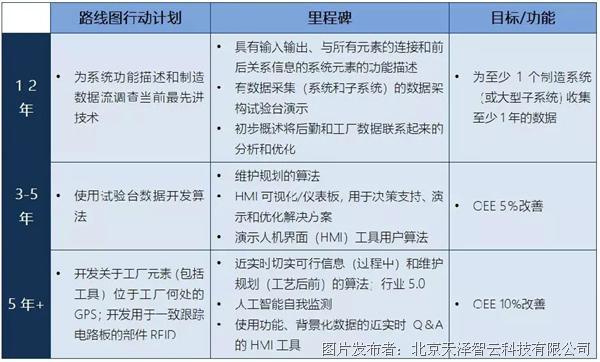

>> PHM数据格式、分类和架构

障碍:传感/数据格式和通信类型缺乏互操作性;保存数据意义/语义。

方法:此路线图将为PHM创建数据分类,涵盖格式、存储、组织、语义和其他元素。将制定标准,以支持分类以及数据界面和集成。将应用分类和架构来建立PHM数据源的数据仓库。

>> 用于维护计划的企业级PHM

障碍:从各制造业数据源收集和分析数据(可编程逻辑控制器(PLC)、传感器、人)。识别关键数据方法有限;在发生工艺变更的情境下(情境化数据)发生工艺变更时难以解读含义(切实可行的信息);缺乏有统一格式和数据架构(建设、规划、定义、数据整合)的数据库。

方法:在第一阶段,将优先考虑系统要素对故障的影响,并制定维护规划PHM方法。第二阶段将整合全企业的后勤和实时信息。需要采取算法,通过不断变化的输入和要素、分析业绩评估支持多目标优化,最后进行反馈和控制。

本报告由天泽智云翻译并整理自 Measurement Science Roadmap for Prognostics and Health Management for Smart Manufacturing Systems , NIST, 2016