在智能化落地过程中我们学到了什么?

供稿:北京天泽智云科技有限公司

4月23-24日,2019(第七届)先进制造业大会暨长三角制造业高质量发展高峰论坛在上海召开,来自美国、德国、英国、日本等多个国家和地区的专家学者、企业家、投资家等近千人参会。北京天泽智云科技有限公司技术研发副总裁金超博士发表《工业智能技术赋能制造价值转型》主题演讲,分享天泽智云团队在智能化落地过程中的所学所得。

天泽智云技术研发副总裁 金超博士

金超博士从制造价值转型中的误区出发,分析了人工智能落地工业领域面临挑战的根本原因,之后结合丰富的案例总结出工业智能落地的关键因素。

制造价值转型中的误区

单纯靠技术就能驱动转型(×)

技术只是一种手段,其本身并不能帮助工业提升核心竞争力:降本、增效。

人工智能只是噱头(×)

人工智能已经在很多产业领域被证明可以产生价值。

引进智能技术就像引进设备(×)

引进工业智能技术,是“换血”,即观念的转变,涉及整个管理体系,而非仅仅“换脑”(引进设备)。

模仿其他公司就可以实现转型(×)

不清楚企业自身的真正痛点在哪,一味模仿无法实现转型。

认知误区导致工业智能落地难

由于存在以上认知误区,这导致了传统的人工智能落地方式在工业中面临着很多的挑战。

不买账

客户所在行业通常都有着丰富的实践积累,虽然可能无法解决所有问题,但一般已形成了成熟的管理方法与体系,能够缓解这些问题的发生。这样一来,客户对于新出现的技术或理念能够轻松解决行业多年来的痛点,一般首先都会持怀疑态度。

不准确

数据驱动的模型非常依赖数据质量。然而,在工业界,前期多是以控制、监控等为目的收集的数据,有时从问题机理角度看,这些数据并不符合数据分析的要求,使得模型在初期会出现不准确的现象。

不使用

在客户本身就持怀疑态度的情况下,他们看到模型的准确性又无法保障,这就导致了客户更不愿意去使用模型。

工业智能落地的关键及案例分享

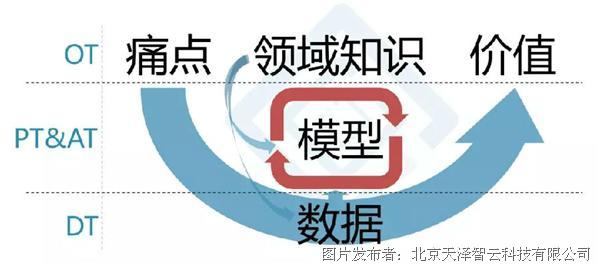

如何解决上述问题?工业智能落地的关键又是什么?对于此,金超博士指出,人工智能落地的起点或许不应在数据,而应在用户的痛点。我们需要结合领域知识,用结果倒推的方式来解决问题:提取与痛点相关的数据,冷启动模型,并对初版的模型不断迭代,通过对模型进行生命周期管理,来为客户实现价值。

将这些映射到系统架构的四个层级,即OT(运维层)、PT(平台层)、AT(分析层)、DT(数据层),可形成更易于落地的工业智能模型研发体系。

天泽智云在工业智能落地的经验

01、针对痛点“对症下药”

“对症”:痛点分析

金超博士表示,天泽智云是一家软硬结合的工业智能应用公司。同时,由于很多企业在面临智能化转型时不知从何做起,在每个项目开启之前,通常需要做大量的调研和咨询工作,综合价值目标和企业现状两个维度,帮助企业找到真正的智能化强需求。

工业企业的目标万变不离其三:安全,效率,成本。

安全是工业界关注的第一大问题。以风电领域为例,很多厂商在做的SCADA和CMS监控系统,其重要作用之一,就是为了监控可能发生的重大安全事故,保障安全的生产环境。

成本管控在工业企业的流程中起着关键的作用,降本增效是所有企业一直以来的宗旨和需求。

对应的目标清晰后,我们需要考虑企业的现状。

一是IT基础设施与数据。由于工业领域对数据质量和来源有着更高的要求,如何解决IT基础设施与数据质量问题成为企业面临的一大痛点。

二是领域知识的深厚程度。对于这一点,金超博士强调到,并不是所有的行业对于自身相关的领域知识都有着丰富的积累。一些行业近年来在信息化应用方面取得了很多进展,但由于多数设备均为进口,企业自身对设备并不了解,这就导致在进行工艺优化、采集数据、设备预测性维护等技改时都会受限。

三是企业管理水平与文化。不同管理水平与文化造成落地应用的规模化程度不同,要使用的工具也就有了区别,所以并不是所有的问题都适合用工业智能技术解决。

以效率提升为目标的痛点分析案例:某汽车制造厂机械臂故障(资料来源:IMS中心)

以某汽车制造厂机械臂故障为例,基于该厂商收集的历史故障记录与领域知识,从故障发生频率和影响(量化到停机时间)两个维度定义四象限,有针对性的解决此问题,具体而言:

频率高、影响大:系统设计的问题,需改进设计

频率高、影响小:准备更多备件

频率低、影响小:传统维护方式

频率低、影响大:预测性维护

“下药”:不同层级的智能化应用

针对以上痛点,天泽智云开发了对应不同层级的智能化应用。

轻量级应用——维护活动管理

该应用最主要的功能之一是运维活动管理,解决维修技术积累和人员培养、维修过程标准化、以及维修成本显性化等问题。该应用也兼具提升设备零备件供应及时性、产品可靠性的优点,能够实现维修技师共享化。

轻量级应用的使用场景

应用的部署可以最快在两小时内完成。用户可以通过扫码的方式,基于时间变量进行现场人员活动管理及监控,有效管理人力及设备成本,部署速度快、成本低,被广泛应用于汽车制造业及中小企业,提升整体管理水平。

中级应用——设备物联

该应用的最主要功能之一是设备物联。针对事后维修、预防性维护、状态维修、预测性维护等设备维护管理的4个阶段,进行能耗管控、安全生产等。

比如空压机、冰机等设备,虽然其自身可以以低能耗的方式运行,但无法实现不同型号、不同类型设备之间的协同优化。我们的中级应用是通过集群的方式,对整个厂的辅助设备进行协同的管理,优化设备启停,并且对维护策略及排程进行管控,从而降低运维成本。

对于半导体制造这个高能耗产业,通常一个厂一个月的电费在九百万以上。在我们所合作的一个面板厂中,部署该应用后,空压机系统整体节能3%,冰机系统整体节能2%,对于如此高能耗的产业来说,是相当可观的成本降低。

高阶应用——PHM

该应用主要指预测性维护。应用部署的前提是,企业已经达到基本的信息化/数字化的水平。预测模型由数据驱动,依赖于高质量数据,如果需要外加传感器的话,将导致采集成本,外加传感器成本及施工走线等成本的提升,投入相对较高。

以刀具剩余使用寿命预测系统为例:刀具磨耗程度是影响工件质量的关键因素。以往通常根据人的经验对刀具进行定期更换,可能相对较为保守,更换的刀具一般还可以继续使用。

为了降低这部分成本,天泽智云采集衰退磨损相关数据,根据故障机理(磨损早期的频域响应区间往往在高频段)采集高频信号,综合考虑算法、硬件成本等因素构建刀具剩余使用寿命系统,有效降低60%的意外停机,减少16%的成本。

02、数据的来源和质量

在工业领域,数据量大≠质量高≠价值高,因此对数据的来源和质量的把控对于工业智能的落地显得尤为重要。

数据来源管理

在数据来源方面,需要根据待解决的问题倒推确定数据需求。对已有在监控的数据,系统可以直接接入;而对现有的系统无法监控的,则需要利用传感器来采集。

以高铁轴承故障预测为例,旋转机械的故障诊断用很多经典的方式就可以实现,但其难点在于如何在变转速的情况下自动分析、智能诊断,准确判断故障的发生,并自动提供判据(如何时维修等)。

高铁每运行一段时间都需要进行定检,目前大多是老师傅根据经验来判断故障。天泽智云基于机理,以51.2Hz的采样率进行振动数据采样,用边缘计算的方式,将分布式数据采集与特征提取、降噪等过程前置,放在本地处理,可将130Mb/s的数据量降低到5Kb/s的特征数据,并基于事件进行原始数据推送与分析,有效达到了故障预测的目的,是高铁运维成本降低的关键技术。

数据质量管理

数据质量对数据驱动的模型效果非常重要。提前获得足量、连续、高质量、能够代表所建模对象行为的数据,是保证模型效果的必要条件。

针对数据“坏点”多(奇异值、缺失值、超限值),样本不平衡,数据缺乏,标签缺乏等问题,提早进行数据探索,在DT/PT/AT各个层级都对输入输出数据进行质量校验,模型/数据层面处理样本不平衡,在建模无数据时,结合领域知识,进行模型冷启动。

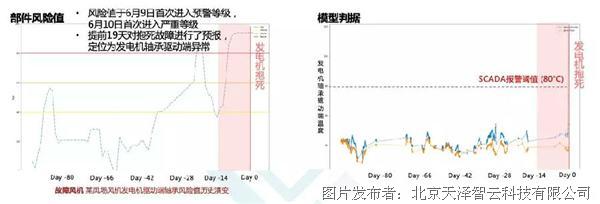

案例:基于SCADA信号的发电机轴承故障预警

以风电预测性维护为例,新风场缺乏数据来源,对于数据驱动的算法很难做到准确预测,可类比同类型的其他风场数据,前置分析活动,冷启动模型。基于SCADA系统,将模型预测量与实际量做对比,根据残差分布判断其是否有异常。模型的冷启动技术有以下优点:

可快速上线:仅使用~10天满足工况的数据即可完成参数拟合;

受工况影响较小:在不同负载、不同季节仍然有较好的预测效果;

模型可解释性强:可基于参数物理含义和取值偏移,初步判断故障原因。

好的模型不是被设计出来的,而是被迭代出来的。基于该理念,天泽智云开发了一套完整的工业智能研发平台,能有效管理模型全生命周期,帮助提升团队效率,更好地服务于客户。

03、价值

对于价值层面,金超博士指出,算法不等于模型,模型不等于产品,产品也不等于能够真正为用户提供价值的系统。工业智能应用要最终实现价值,还需要OT的导入。

以钢铁行业的高炉煤气管网平衡系统为例:高炉在燃烧的时候会产生废气,主要成分是一氧化碳,直接排放将造成污染和浪费。因此很多企业将高炉产生的煤气应用到下游单位,包括轧钢、自备电厂等。以往的方式是通过动力部门打电话的方式进行协调,这种方式会造成很大的管网压力波动。

高炉煤气管网平衡系统相当于为各个煤气使用单位提供了一个“导航系统”,可直接告诉各个用气单位的操作员使用多少,如何协调。该系统在落地时,对不同层级、不同部门开展了三十多场培训,建立对系统的信任,同时形成了规章制度,涵盖应急情况处理方法、KPI管理机制等。对系统终端用户的培训,现场操作结合,并且对激励制度进行适应性改革,才能够真正让系统被使用起来,并且越用越能够持续交付价值。

结语

工业智能技术能否落地,并不取决于技术本身,技术本身并不创造价值。而价值转型的关键,最终取决于这些新技术将如何被应用。

应用好工业智能技术,不仅仅是技术问题,更是管理问题:需要明确痛点,确保数据来源与质量管理,模型部署上线后不断优化迭代,对模型全生命周期进行全面管理,最终形成业务闭环,才能真正为企业创造价值。