深度解析 | 基于信息物理系统(CPS)的预诊断与健康管理(PHM)

供稿:北京天泽智云科技有限公司

- 关键词:CPS,PHM

- 作者:金超

- 摘要:本文介绍了应用于工业场景的信息物理系统及其5C架构。它为制造业提供了一个可行和实用的指导方针,通过更智能地工业大数据预测性分析来实现CPS,以提高产品质量和系统可靠性,为实现无忧生产提供了理论基础。

本文参考自李杰(Jay Lee), Behrad Bagheri , Hung-An Kao编写的论文:《A Cyber-Physical Systems architecture for Industry 4.0-based manufacturing systems 》

前言:当今工业未满足的用户需求

如果我们跳脱当前的时间点观察互联网出现并被推广的这几十年,会发现我们的生活发生了翻天覆地的变化:看天气不再依赖电视的天气预报,而是手机上精确到小时的气象软件;识别方向不再用纸质地图或指南针,了解交通信息也不再靠交通广播,导航软件不仅能提供路线信息,还能根据实时交通状况及时更新路线;黑胶唱片已经成为怀旧的文艺符号,曾经风靡一时的“随身听”已经停产,取而代之的是个性化的音乐推荐与不断更新的流行曲目推送。互联网在大众消费领域的应用彻底改变了人与信息的交互方式。它连接了曾经信息孤岛般的个体,用实时的、基于实证的智能分析取代了离线的、依赖于经验的人的判断。

反观工业系统,类似的革新虽在孕育,但尚未发生。企业为了提高效率、降低成本,最初走的是加强人对工业资产管理的路。随着预防性维护与全生产维护(Total Productive Maintenance)概念在1951年的提出[1],工业生产由以质量为目标、企业为中心的制造转变为以创值为目标、用户为中心的服务。观念的转变使利用数据分析做预诊断与健康管理(PHM)的工业资产管理解决方案在企业内逐渐受到重视[2]。PHM系统能够通过对机器数据潜在模型状态的识别与预测来为用户提供可执行信息,从而发现隐性问题来避免意外停机,进一步提高生产系统效率。PHM是用户“摘取低垂果实(low-hanging fruit)”的有效方法。但随着信息通信技术(ICT)在近几年的迅猛发展,工业制造系统互联化势在必行,而传统的基于问题、基于单机的PHM系统已经渐渐无法满足快速规模化的需求。在工业互联网环境中,信息物理系统(cyber-physical systems, 以下简称“CPS”)将助力PHM,在工业生产中发挥更大的效用。

信息物理系统是指从实体空间的对象、环境、活动中进行大数据的采集、存储、建模、分析、挖掘、评估、预测、优化、协同,并与对象的设计、测试和运行性能表征相结合,产生与实体空间深度融合、实时交互、互相耦合、互相更新的网络空间[3]。CPS的实现将革新人与工程系统的交互方式,就像互联网革新我们的生活一样。CPS的理论虽然还在发展中,但其一经提出便在当下求变心切的工业界中引起关注[4]–[8]。原因之一,是CPS应用的广泛性:能源、航空、汽车、医疗等等,CPS的理论框架能够应用在几乎所有工业领域,可能成为这些行业颠覆性的重要变革技术;原因之二,是CPS能够弥补传统建模分析方法的不足。这种不足体现在两点:一是传统的分析方法无法实时准确地描述实体系统与模型间复杂而动态的关系,这导致了模型在实体系统状态变化时没有办法准确预测实体系统行为;二是传统的基于单机设计的模型无法适应层级分布式、高度暂态化的互联工业系统。在工业资产管理领域,CPS将能够实时跟踪实体系统的性能变化并预测其健康状态,有潜力为工业系统提供自知(self-awareness)、自较(self-comparison)、甚至自愈(self-maintenance)的能力,成为未来工业智能系统的核心组成部分。

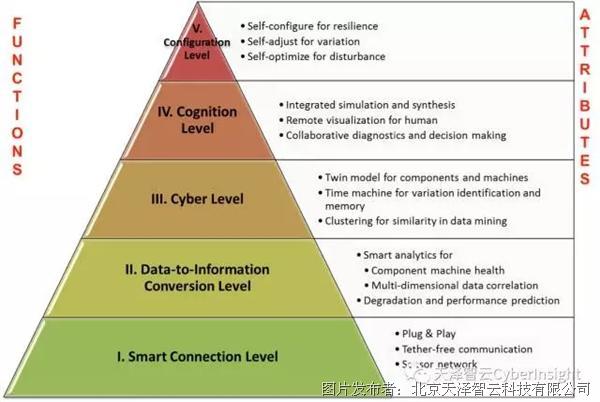

CPS的“5C”体系架构

CPS的架构主要包含两个主要部分:一是先进的工业设备的连通性,以保证数据实时地在实体空间与网络空间之间流动;二是智能的数据分析技术,以构筑网络空间。然而,与通常意义的数据分析不同,CPS更加强调实体空间与网络空间的互相依存关系,而这种关系在实体空间上的体现便是连通性,在网络空间上的体现便是智能的数据分析。根据CPS的特点,其体系架构主要可以设计为由五个层级构成,简称为“5C”架构[9], [10]。这个架构为建立工业场景中的CPS系统提供了理论支持与参考。“5C”结构具体如下:

CPS的5C架构图

智能感知层(Smart Connection Level)。智能感知层作为网络空间与实体空间交互的第一层,肩负着建立连通性的使命。这一层主要负责数据的采集与信息的传输,其可能的形式之一是,利用本地代理在机器上采集数据,在本地做轻量级的分析来提取特征,之后通过标准化的通讯协议将特征传输至能力更强的计算平台。值得一提的是,由于工业设备对智能分析运算的及时性要求非常高,原始数据体量庞大传输成本高,且其中包含大量的知识产权信息,在这一层直接将所有原始数据传输至云端分析不仅成本高昂,而且风险巨大。与原始数据相比,特征是提炼后的诊断信息、维度更小,其经过处理后可以在保留诊断信息的情况下最大程度隐匿知识产权信息。显然,将特征而非数据作为本地与云端的交互媒介更为合理。随着边缘计算、雾运算、与云运算协同工作机制的不断完善[11],智能感知层可以自动为复杂的预测性分析提供“有用信息”,成为网络空间的数字化入口。

数据信息转换层/信息挖掘层(Data-to-information Conversion Level)。在数据导入后,需要对其进行预测性分析来将数据转化为用户可执行的信息。在这一层,PHM技术发挥着核心作用。根据不同的工业场景,机器学习与统计建模的算法可以识别数据的模型状态来进行故障检测、故障分类、与故障预测。高维的数据流将被转化为低维的、可执行的实时健康信息,为用户迅速做决策提供实证支持。由于工业大数据本身“3B”的特点[10],即数据质量差、碎片化、场景性强的特点,这一层能够有效作用的关键是算法场景化的快速,以及适应变化工况的强健性。

网络层(Cyber Level)。网络层是整个CPS的核心,它是“5C”体系架构的信息集散中心,也是发挥CPS对于互联、大规模机群建模优势的关键层。在网络层中,基于群组的预诊断技术可以将大量相似设备的信息进行聚类,根据本地集群建立更为符合该集群状态的基线来进行预测。同时,“时间机器”技术将可以离散化设备寿命周期,记录某类设备健康状态变化在寿命周期中的时机,以及可能出现的问题。这种离散化提炼后的寿命周期信息将可以在同类设备中广泛规模化,使对只有少量历史数据的同类设备建模速度极大提升。同时,对等相较(peer comparison)的建模技术也可以让用户发现单机PHM无法发现的隐藏问题,从而优化设备的使用方式,延长设备使用寿命。

认知层(Cognition Level)。CPS在这一层将综合前两层产生的信息,为用户提供所监控系统的完整信息。这一层CPS应该提供设备维护的可执行信息:机器总体的性能表现、机器预测的趋势、潜在的故障、故障可能发生的时间、需要进行的维护以及最佳的维护时间。

配置层(Configuration Level)。根据认知层提供的信息,用户或者控制系统将要对设备实体进行干预,使其保持在用户能够接受的性能范围之内,避免非预期的故障停机。这一层是网络空间对实体空间的反馈,是对设备健康状况的洞察(Insight)为用户创造价值的关键步骤。

整个CPS系统以数据为载体,建立了实体设备的“网络孪生(cyber twin)”。网络孪生能够实时反映实体系统的变化并预测可能发生的后果,警示用户同时主动作用于实体系统,延长使用寿命并且避免非预期的故障停机,实现无忧生产,为用户创值。

基于CPS的预诊断与健康管理

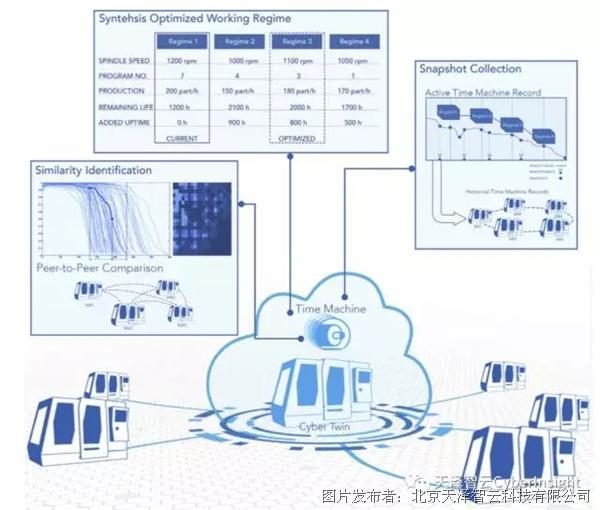

基于网络层的故障预测与健康管理的优势在于通过计算机的机器网络接口(CPI)与机器健康分析之间建立相互联系,这在概念上类似于社交网络。一旦网络层的基础设施建立起来,机器就可以通过网络接口登陆网络进行信息的交换。 此时,必须建立一个跟踪机器状态变化的算法,从历史信息中寻找附加信息,运用对等相较(peer comparison)的方法进行比较,并将输出的信息传递到下一层级。需要开发新的方法来执行这些操作,从而得到合理的结果。在网络层进行分析的“时间机器”由以下三个部分组成[12]:

快照收集

(1)快照收集:信息正不断地从机器推向网络空间。快照收集的作用是管理传入的数据并以有效的方式存储信息。从根本上来讲,为了减少所需的磁盘空间和过程能力,必须记录机器性能、使用历史和维护信息的快照,而不是记录全过程的时间序列。这些快照只在对监视机器的状态发生显著变化后会被启用,这种显著变化在机器健康、维护功能或工作状况上有所体现。在一台机器的生命周期中,这些快照将被累积下来,用于构建特定资产的时间机器历史。这种有效的时间机器记录将用于资产之间的点对点(peer-to-peer)的比较。一旦资产失效或被替代,其相对时间机器记录的状态从活动状态更改为历史状态,对于相似性识别和综合参考有很大的帮助。

(2)相似性识别:在网络层,基于从多台机器获得信息的能力,在较短时间内捕捉某些故障模式的可能性较高。因此,相似性识别部分必须回顾历史时间机器记录,以计算当前机器状态与前一资产利用率和机器健康的相似性。在此阶段,利用不同的算法与匹配矩阵[13]、轨迹相似方法[14]或各种随机方法进行匹配。一旦模式匹配,就可以更准确地预测被监视系统的预期运行状态。

(3)综合优化的预期步骤:预测资产的剩余使用寿命有助于制造型工厂实施精准化的维修策略。除此之外,寿命预测与历史时间机器的记录有助于根据当前的机器健康状况来提高资产利用效率。相似资产在不同健康阶段的历史使用模式提供所需的信息,以模拟目标资产未来可能使用的情况及其结果。在这些场景中,可以为目标资产实现最高效的利用模式。

CPS的5C架构在工厂中的应用

在工厂中实施CPS有多个优点,分别体现在组件、机器和生产系统这三部分中。组件阶段,一旦将关键组件的传感器数据转换为信息,每个组件的网络孪生将负责捕获时间机器快照,并综合未来步骤,提供自我意识和自我预测。在下一阶段,更先进的机器数据,如控制器参数,将被集成到组件信息中,以监视状态并生成每台特定机器的网络孪生。这些机器网络孪生在CPS的作用下提供额外的自我比较能力。在第三阶段(针对生产系统),聚集的知识从组件和机器级信息自下而上使能自我配置和自我维护的工厂。这种知识水平不仅保证了生产无忧和近似零意外停机,而且为工厂管理提供了优化的生产计划和库存管理计划。

结语

本文介绍了应用于工业场景的信息物理系统及其5C架构。它为制造业提供了一个可行和实用的指导方针,通过更智能地工业大数据预测性分析来实现CPS,以提高产品质量和系统可靠性,为实现无忧生产提供了理论基础。

参考资料

[1]J. Lee, H. D. Ardakani, S. Yang, and B.Bagheri, “Industrial Big Data Analytics and Cyber-physical Systems for FutureMaintenance & Service Innovation,” Procedia CIRP, vol. 38, pp. 3–7,2015.

[2]J. Lee, C. Jin, Z. Liu, and H. D.Ardakani, “Introduction to Data-Driven Methodologies for Prognostics and Health Management,” in Probabilistic Prognostics and Health Management of Energy Systems, vol. 1, no. 0, S. Ekwaro-Osire, A. C. Gonçalves, and F. M. Alemayehu,Eds. 2017, p. 277.

[3]李杰(Jay Lee)等,《工业大数据》

[4]L. Sha, S. Gopalakrishnan, X. Liu, and Q.Wang, “Cyber-Physical Systems: A New Frontier,” in 2008 IEEE International Conference on Sensor Networks, Ubiquitous, and Trustworthy Computing (sutc2008), 2008, pp. 1–9.

[5]K. Sampigethaya and R. Poovendran,“Aviation cyber–physical systems: foundations for future aircraft and airtransport,” Proc. IEEE, vol. 101, no. 8, pp. 1834–1855, 2013.

[6]L. Monostori, “Cyber-physical Production Systems: Roots, Expectations and R&D Challenges,” Procedia CIRP, vol. 17,pp. 9–13, 2014.

[7]L. Wang, M. Törngren, and M. Onori,“Current status and advancement of cyber-physical systems in manufacturing,” J.Manuf. Syst., vol. 37, no. Part 2, pp. 517–527, 2015.

[8]F. Hu, Y. Lu, A. V. Vasilakos, Q. Hao, R.Ma, Y. Patil, T. Zhang, J. Lu, X. Li, and N. N. Xiong, “Robust Cyber-Physical Systems: Concept, models, and implementation,” Futur. Gener. Comput. Syst.,vol. 56, pp. 449–475, 2016.

[9]J. Lee, B. Bagheri, and H.-A. Kao, “ACyber-Physical Systems architecture for Industry 4.0-based manufacturing systems,” Manuf. Lett., vol. 3, pp. 18–23, 2015.

[10]J. Lee, Industrial Big Data. MechanicalIndustry Press, China, 2015.

[11] A. Foster, “Why the Industrial IoT Needsan Open-Source Edge Platform - RTInsights.” [Online]. Available:https://www.rtinsights.com/why-the-industrial-iot-needs-an-open-source-edge-platform/.[Accessed: 06-Aug-2017].

[12]J. Lee, B. Bagheri, and H.-A. Kao, “Acyber-physical systems architecture for industry 4.0-based manufacturing systems,” Manuf. Lett., vol. 3, pp. 18–23, 2015.

[13]D. Djurdjanovic, J. Lee, and J. Ni,“Watchdog Agent—an infotronics-based prognostics approach for productperformance degradation assessment and prediction,” Adv. Eng. Informatics, vol.17, no. 3–4, pp. 109–125, Jul. 2003.

[14]T. Wang, J. Yu, D. Siegel, and J. Lee, “Asimilarity-based prognostics approach for remaining useful life estimation ofengineered systems,” in Prognostics and Health Management, 2008. PHM 2008.International Conference on, 2008, pp. 1–6.